Specificația liniei de producție de bambus Tony Design

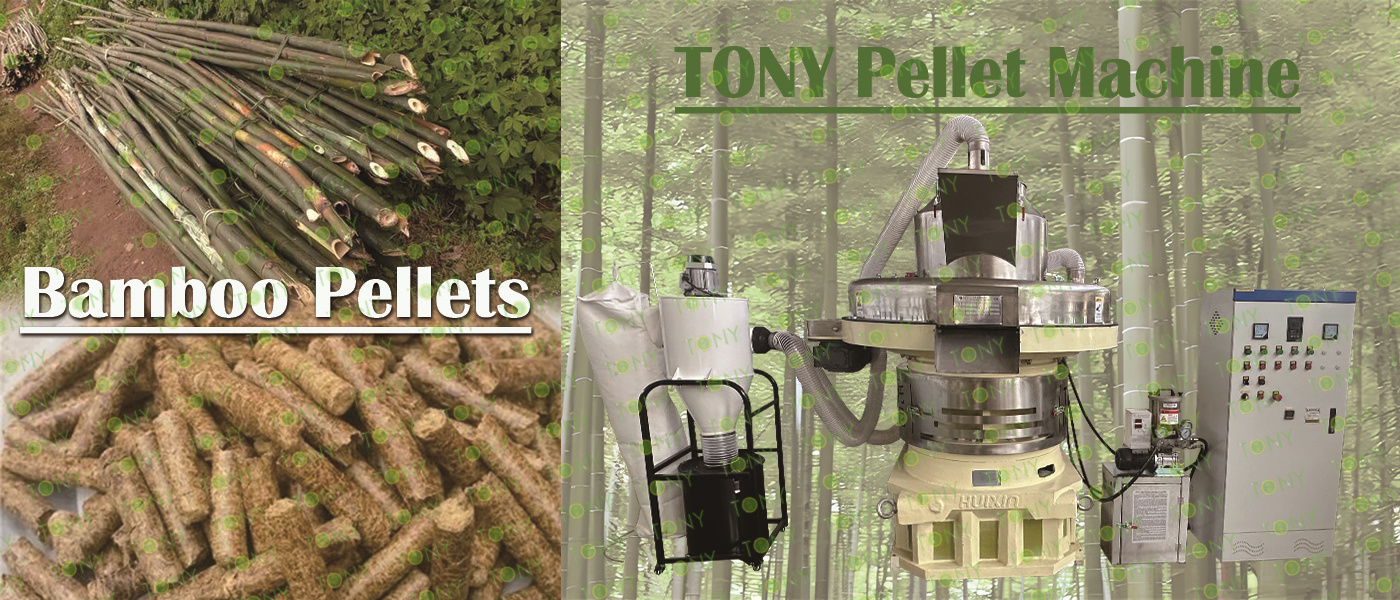

Tehnologia liniei de producție de peleți de bambus de biomasă devine din ce în ce mai matură, iar combustibilul cu peleți a intrat în stadiul producției și aplicării industriale.

Linia de producție a peletelor de bambus este un proiect bun pentru investiții cu risc scăzut și antreprenoriat în multe țări străine. Investiția poate fi mare sau mică. Este potrivit pentru ambele ateliere de familie cu punct de plecare scăzut, cât și pentru linii de asamblare pe scară largă. Poate fi personalizat în funcție de nevoile clienților.

Materiile prime pot fi obținute local în funcție de condițiile clienților, iar investitorii pot produce produse calificate atât timp cât urmează procedurile de operare. Produsul are un randament ridicat al investițiilor și la o perspectivă largă a aplicațiilor. Mai ales pentru acei proprietari cu păduri mari de bambus, materiile prime nu au costuri și se poate obține producția cu buclă închisă de la materii prime la produse finite.

Linia de producție de peleți de bambus de biomasă nu poate satisface doar cererea uriașă de energie curată în familiile obișnuite, dar se aplică și energiei industriale. Producția pe scară largă se poate aplica și pentru subvenții de stat, care este direcția susținută de politicile industriale din multe țări.

Produsul de bio-granule de bambus variază în funcție de tipul de materii prime, echipamente de procesare și proces. În general, o tonă de bambus poate produce aproximativ 0,6 până la 0,8 tone de particule de pulbere de bambus, în funcție de conținutul de umiditate uscat și umed de bambus.

În valul dezvoltării durabile, energia biomasei, ca o formă de energie verde și ecologică, primește din ce în ce mai multă atenție. Printre aceștia, bambusul, ca resursă a plantelor cu o creștere rapidă și o capacitate puternică de regenerare, a devenit una dintre materiile prime importante pentru producția de peleți de biomasă. Deci, care este impactul bambusului, al unei materii prime specifice, asupra procesării peleților de biomasă?

1. Impactul diferențelor de materii prime asupra producției

În primul rând, factori precum tipul, vârsta de creștere și sezonul de recoltare a bambusului vor afecta calitatea sa ca materie primă, și apoi vor afecta producția de bio-granule. În general, bambusul cu o vârstă de creștere moderată și o textură dură este mai potrivit pentru producerea de bio-granule, iar rata de ieșire a acesteia este relativ mare. Alegerea sezonului de recoltare este, de asemenea, crucială. Conținutul de umiditate și conținutul de celuloză de bambus în diferite anotimpuri sunt diferite, ceea ce va afecta direct eficiența și ieșirea ulterioară a procesării.

2. Impactul echipamentelor și tehnologiei de procesare

În al doilea rând, alegerea echipamentelor de procesare și a tehnologiei joacă un rol decisiv în producția de bio-granule. Liniile moderne de producție de peleți de biomasă sunt de obicei echipate cu eficiență, uscare, presare și alte echipamente, care pot îmbunătăți semnificativ rata de utilizare a materiilor prime și producția de produse. În plus, setările rezonabile ale procesului și ajustările parametrilor sunt, de asemenea, cheia pentru a asigura ieșirea. De exemplu, temperatura și timpul de uscare adecvat pot reduce conținutul de umiditate din materiile prime și pot îmbunătăți rata de formare și densitatea peleților; în timp ce presiunea și viteza de presare adecvate pot asigura uniformitatea și stabilitatea peleților.

3. Gama de ieșire și analiza beneficiilor economice

Luând în considerare factorii de mai sus, producția de pelete de biomasă din bambus este aproximativ între 0,6 și 0,8 tone (calculată pe baza unei tone de bambus ca materie primă). Desigur, aceasta este doar o gamă brută, iar producția reală va fi afectată de condiții specifice. Cu toate acestea, bambusul are avantaje economice semnificative ca materie primă pentru pelete de biomasă. Pe de o parte, bambusul are o rată de creștere rapidă și o capacitate de reproducere puternică și poate oferi o cantitate mare de materii prime într -un timp scurt; Pe de altă parte, peletele de biomasă din bambus au caracteristicile unei valori calorice ridicate și a poluării scăzute, care răspunde nevoilor dezvoltării energetice moderne.

Prin urmare, pentru întreprinderile de producție de peleți de biomasă, alegerea bambusului ca materie primă nu poate asigura doar o ofertă stabilă de materii prime și calitatea produselor, ci și să obțină beneficii economice și sociale bune. Desigur, în procesul de producție efectiv, este necesar să optimizăm continuu configurația procesului și a echipamentelor pentru a crește producția și a reduce costurile.

Performanță eficientă de combustie

Peletele de bambus sunt un combustibil de biomasă de înaltă calitate. De obicei, sunt mai dense și au o densitate energetică mai mare decât buștenii sau chipsurile de bambus. De exemplu, densitatea în vrac a lemnului general poate fi de 300-600 kg/m3, în timp ce densitatea peleților de bambus după compresie poate ajunge la aproximativ 1000-1300 kg/m3. Acest lucru permite peleților de bambus să elibereze mai multă căldură atunci când sunt arse, iar procesul de ardere este mai stabil și de durată.

Valoarea de ardere a peleților de bambus este ridicată, iar valoarea sa calorică scăzută este, în general, 4000-4800 kcal/kg, care este aproape de valoarea calorică a cărbunelui de calitate medie (aproximativ 5000 kcal/kg). Poate fi utilizat ca substitut pentru cărbune în câmpuri precum încălzirea la domiciliu și cazanele industriale pentru a reduce dependența de energia fosilă tradițională.

Atribute energetice curate

Peletele de bambus sunt energie de biomasă. În timpul procesului de ardere, acestea produc în principal dioxid de carbon, apă și o cantitate mică de oxizi de azot. În comparație cu combustibilii fosili, cantitatea de dioxid de carbon eliberat de combustia sa este reciclarea dioxidului de carbon absorbit de bambus prin fotosinteză în timpul creșterii sale. Din perspectiva întregului ciclu de viață, este o sursă de energie relativ mică de carbon. Prin urmare, utilizarea peleților de bambus ajută la reducerea emisiilor nete de gaze cu efect de seră și are o semnificație pozitivă pentru atenuarea schimbărilor climatice.

Câmp energetic:

Înlocuirea energiei tradiționale:Odată cu creșterea cererii globale de energie curată, peletele de bambus, ca combustibil pentru biomasă, au avantajele unei valori calorice ridicate, a rezistenței la combustie și a poluării scăzute. Acestea pot înlocui energia fosilă tradițională, cum ar fi cărbunele și petrolul și pot fi utilizate pentru încălzirea la domiciliu, cazanele industriale, centralele electrice, etc. În unele zone cu deficiențe de energie sau cerințe ridicate de protecție a mediului, cererea de pe piață pentru combustibil cu peleți de bambus va continua să crească.

Suport politic:Multe țări și regiuni au introdus politici care să încurajeze utilizarea energiei biomasă, cum ar fi subvenții, stimulente fiscale etc., care vor promova producția și vânzările de combustibil cu peleți de bambus. De exemplu, guvernul chinez a promovat puternic dezvoltarea energiei biomasei și a oferit un mediu de politică bun pentru piața de combustibili cu peleți de bambus.

Domeniu agricol:

Balsam de sol:Peletele de bambus pot fi utilizate ca balsamuri pentru sol pentru a crește permeabilitatea aerului, retenția de apă și fertilitatea solului. În producția agricolă, utilizarea peleților de bambus pentru a îmbunătăți solul poate crește randamentul și calitatea culturilor, poate reduce utilizarea îngrășămintelor și pesticidelor și poate satisface cerințele de dezvoltare ale agriculturii ecologice.

Principiul producției de peleți de combustibil pentru biomasă:

Pretratarea materiei prime:

Selecție și tocare a bambusului: selectați bambus adecvat, cum ar fi tuburi de bambus, ramuri de bambus și reziduuri de procesare a bambusului și tăiați -le în bucăți mai mici pentru zdrobirea ulterioară. În această etapă, tăieturile de bambus și alte echipamente pot fi utilizate pentru a prelucra preliminar bambusul în bucăți de dimensiuni relativ uniforme.

Crusharea preliminară: bucățile de bambus tocate sunt zdrobite în continuare pentru a obține bucăți preliminare zdrobite. Acest proces folosește de obicei un concasor pentru a zdrobi bucățile de bambus în particule mai mici, pentru a crește suprafața specifică a bambusului și pentru a se pregăti pentru etapele ulterioare de uscare și granulare.

Legături de procesare intermediară:

Stivuire:Stivuiește bucățile zdrobite preliminare în grămezi, controlează-și conținutul de umiditate la 30-50%și întoarce grămada la fiecare 5-9 zile. Scopul acestui lucru este de a permite pieselor de bambus să sufere fermentație naturală și ajustarea umidității în timpul procesului de stivuire, astfel încât structura lor internă să sufere anumite modificări și să ajungă la o stare potrivită pentru granulare. Când piesele se simt moale atunci când sunt ciupite de mână, legătura de stivuire se termină.

Uscare:Un uscător special este folosit pentru a usca materialele zdrobite stivuite. Uscătorul este de obicei echipat cu mai multe canale de uscare în spirală, cum ar fi canalele de uscare în spirală în trei căi, iar direcția de rotație în spirală a canalului de uscare în spirală centrală este opusă celei celorlalte două canale. Rotația tamburului obligă materialele zdrobite ecranate să intre pe canalul central de uscare în spirală din canalul de uscare în spirală cel mai interior, apoi să intre pe canalul de uscare în spirală exterioară. În timpul procesului de uscare, umiditatea fragmentelor de bambus este evaporată prin transferul de căldură, astfel încât conținutul său de umiditate este redus la un interval adecvat (în general în jur de 10%) pentru granularea ulterioară. În același timp, presiunea negativă este utilizată pentru a forța fragmentele uscate să fie aspirate din canalul de uscare în spirală și evacuate din portul de descărcare. Această metodă poate evita scânteile și carbonizarea și cocula fragmentelor de bambus în timpul procesului de uscare, asigurând siguranța producției.

Granulare:Fragmentele de bambus uscate sunt introduse în granulator. Granulatorul comprimă fragmentele de bambus în particule cilindrice sau pătrate sub temperatură ridicată și presiune ridicată prin extrudare mecanică. În timpul procesului de peletizare, lignina și alte componente din fragmentele de bambus se vor înmuia și se vor lega la temperaturi ridicate, oferind peleților o anumită rezistență și stabilitate. Peletele de combustibil de biomasă din bambus produse de peletizator sunt răcite și ecranate la rândul lor pentru a îndepărta peletele necalificate, iar se obțin în cele din urmă pelete de combustibil de biomasă din bambus calificat.

Uzina de fabricație de peleți de bambus de marcă Tony poate prelucra bambus, stlak, este utilizată pe scară largă în hrana de păsări, bovine, ovine și hrană de cai. De asemenea, poate înlocui cărbunele pentru ardere.

1.Capacitate: în funcție de cererea clientului.

2. Materiale RAW: Bamboo.

3. Conținutul demodificării:45%

4. Aplicație: tot felul de materiale de paie.

5.Finisheh PELLETS PELETE: Combustibil

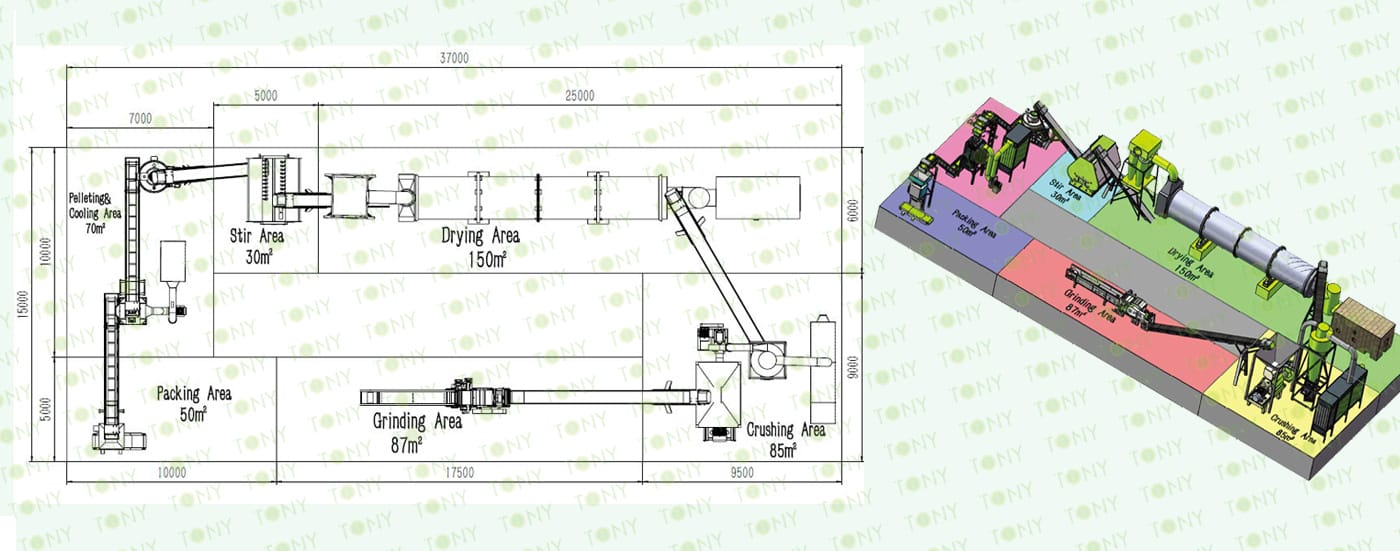

1. Nume proiect: linie de peleți de bambus

2.Raw Materisl: Bamboo

3.Moistura materiei prime: 45%

4.Capacitate: în funcție de cererea clientului.

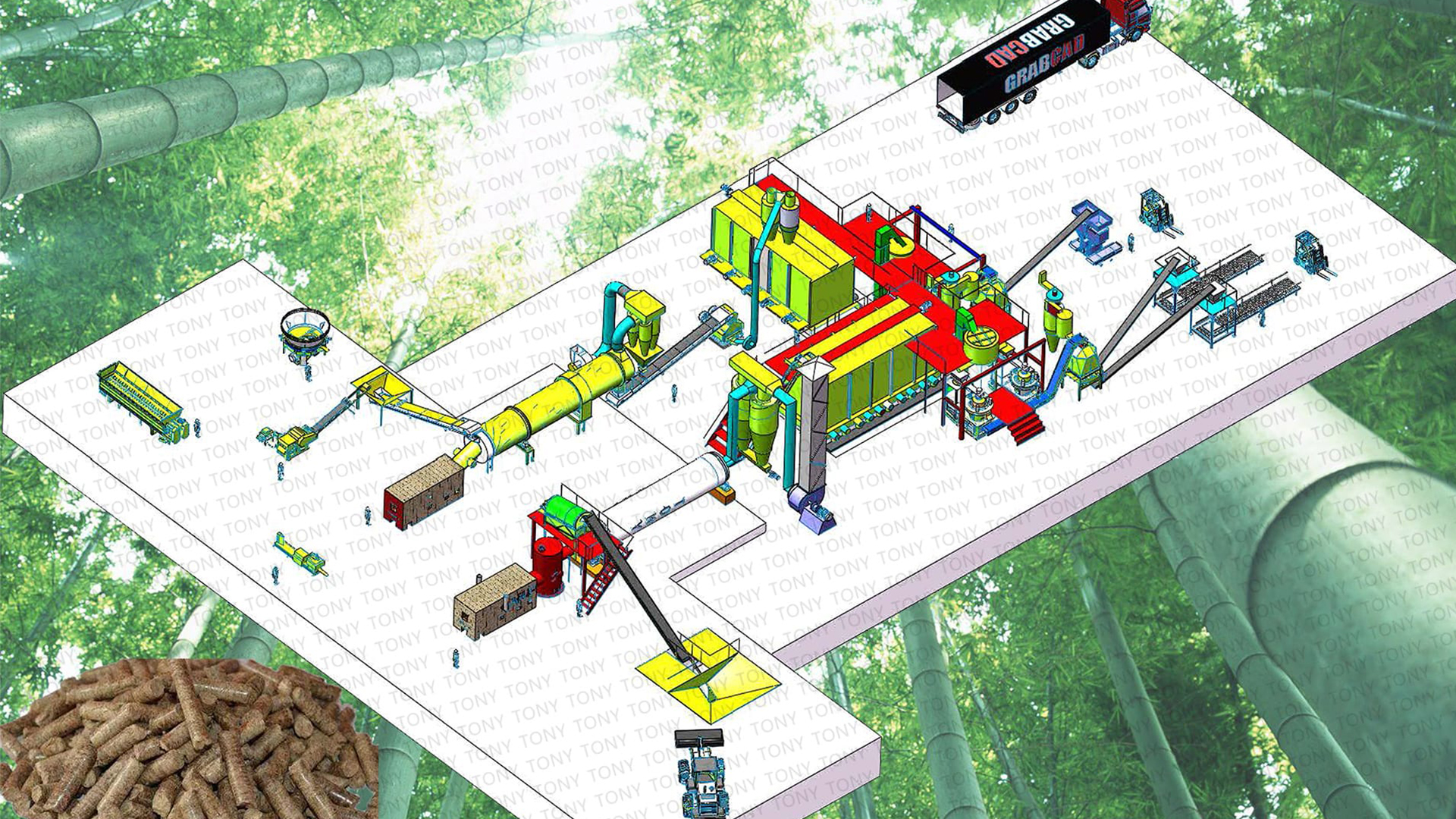

5.proceSS: 1. Procesul de înregistrare → 2. Procesul de zdrobire a focului → 3. Procesul de scădere → 4. Procesul de topire → 5. Procesul de recoltare → 6. Proces de pachetare → 7. Proces de palletizare → 8. Proces de scriere

6. Mașină mai importantă: Chipper de bambus, moară de ciocan, uscător de tambur rotativ, mașină de peleți Tony, răcitor de pelete, mașină de ambalare, paletizator, mașină de înveliș și transportoare de curea.

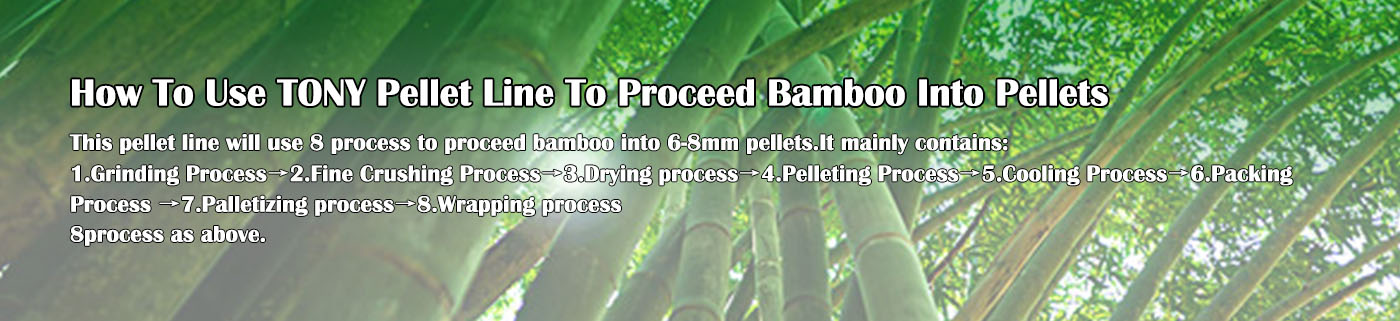

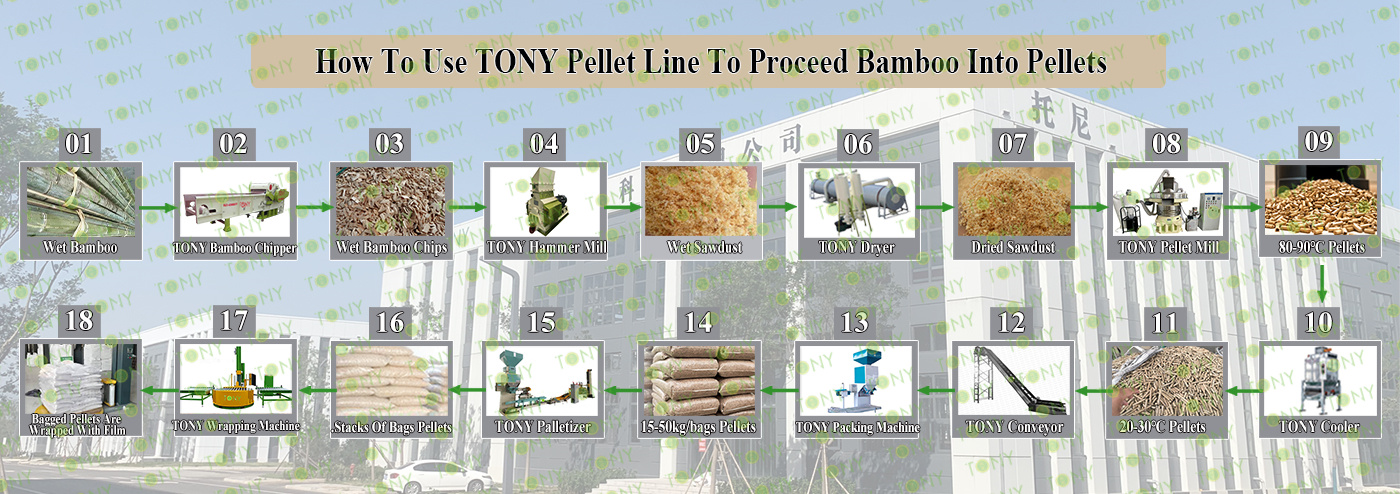

Cum se folosește linia Tony Pellet pentru a trece de la bambus în peleți?

Conține în principal următorii pași și mașini după cum urmează:

1. Pentru a folosi Tony Bamboo Chipper pentru a macina lățimea de bamboowith 1m în cipuri de 30-40mm.

2. Pentru a folosi Tony Hammer Mill pentru a zdrobi jetoanele de 30-40mm în rumeguș de 8-14 mm.

3. Pentru a folosi uscătorul de tambur Tony pentru a usca materiile prime de la 45% conținut de umiditate în conținut de umiditate de 15%.

4. Pentru a folosi mașina de peleți cu inel vertical Tony pentru pelete cu φ6-8mm.

5. Pentru a folosi Tony Cooler galvanizat pentru a răci peletele de la 80-90 ℃ la 20-30 ℃.

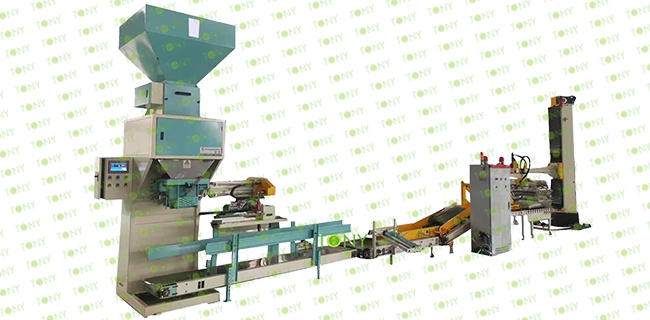

6. Pentru a folosi mașina de ambalare Tony Semi-Auto pentru a ambala pelete la 15-50 kg/pungi.

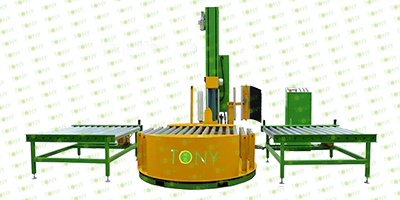

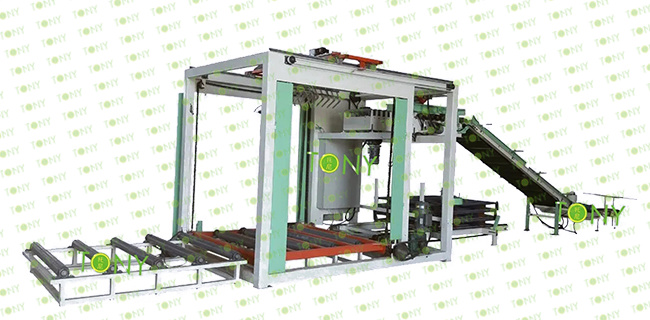

7. Pentru a utiliza Tony Palletizer pentru a plasa pachetele de produse pe paleți în funcție de anumite coduri de aranjare și stivați -le automat.

8. Pentru a folosi Tony Wrapping Mahince înfășurați particulele ambalate cu film.

Puteți contacta Tony pentru a obține mai multe informații despre informații și oferte.

Urmarea Tony vă va introduce pentru toate utilajele necesare care vor fi utilizate pentru întreaga linie de producție a peleților. Unele mașini pot fi realizate personalizat de către client în funcție de cererea detaliată a clienților diferiți. Contact Tony pentru mai multe

|

|

|

|

| Chipper de bambus | Moară de ciocan de înaltă eficiență | Mașină de uscare | Mașină cu peleți cu inel vertical |

|

|

|

|

| Separator mai rece | Mașină de ambalare semi-auto | Paletizator | Mașină de înfășurare |

|

1. Procesul de declanșare: A. Acest proces este utilizat în principal pentru a macina bambusul în chipsuri de bambus cu dimensiunea 25-35mm. Dimensiunea chipsurilor de bambus de finisare poate fi reglabilă prin schimbarea diferitelor dimensiuni de ecranizatoare. Piese principale: 1). Noul ciocan de bambus complet al lui Tony. 2). Furaj și descărcare Controlul frecvenței centurii pentru a preveni materialul cardului 3). Controlul sistemului hidraulic pentru mai multă grosime de materii prime 4). Sistemul de control electronic permite utilizarea în mod normal a echipamentului 5). Contactați Tony pentru mai multe detalii cu ofertă. |

|

|

| Colector de praf pulsat galvanizat | Eliminarea prafului |

|

1.. Eficiență mare de îndepărtare a prafului 2. Sarcina mare a filtrului,Consum redus de energie 3. Consum de aer comprimat scăzut 4. Circuitul simplu și adaptabilitatea puternică |

1. Potrivit pentru a face față volumului de aer moderat, concentrații mici de concentrație de praf. 2. Structura simplă, filtrarea fizică. 3. Întreținerea este complicată, iar geanta trebuie curățată în mod regulat. 4. Rezistență ridicată la îndepărtarea prafului. |

După procesul de gringding, despre materiile prime, puteți alege să aruncați materiile prime pe sol sau să adăugați un siloz.

| Pro și contra contra materiilor prime pe teren | 1. Cost scăzut al mașinii 2. Muncă crescută 3.. Polutat mediul |

| Prospera și contra de a adăuga un siloz | 1. Costul ridicat al mașinii 2. Reducerea forței de muncă 3. Protejați mediul |

Dacă alegeți să creșteți un proces de stocare, puteți alege două tipuri de siloz.

|

|

| Coș de depozitare a chipsurilor de bambus | Siloz hidraulic galvanizat mare |

| Depozitul obișnuit cu plăci de fier poate găzdui 5-30 de metri cubi. Dacă este mai mare de 30 de metri cubi, este ușor să te blochezi sau să te blochezi. | Siloz hidraulic galvanizat mare, poate ține 40-300 de metri cubi, niciodată blocat |

|

2. Chipsuri bambus Proces de zdrobire fină: A. Acest proces este utilizat în principal pentru a zdrobi chipsurile de bambus de 30-40 mm în rumeguș de 8-14 mm. B. Capacitate: Conform cererii clientului.

Piese principale: 1). Tony High Hammer Hammer Mill. 2). Colector de praf galvanizat. 3). Blower de ventilator de transport de rumeguș. 4). Ciclonă cu AirLock. 5). Dulapuri electrice. |

Despre colecționarul de praf

|

|

| Colector de praf pulsat galvanizat | Eliminarea prafului |

|

1. Este mai potrivit pentru a face față volumului mare de aer, concentrației mari de praf și proprietăților complexe de praf. 2. Mecanism automat de eliberare. 3. Material galvanizat, nu este ușor de corozitat deteriorarea. 4. Limitat de temperatura gazului. |

1. Potrivit pentru a face față volumului de aer moderat, concentrații mici de concentrație de praf. 2. Structura simplă, filtrarea fizică. 3. Întreținerea este complicată, iar geanta trebuie curățată în mod regulat. 4. Rezistență ridicată la îndepărtarea prafului. |

După procesul de zdrobire, despre materiile prime, puteți alege să aruncați materiile prime pe sol sau să adăugați un siloz.

| Pro și contra contra materiilor prime pe teren | 1. Cost scăzut al mașinii 2. Muncă crescută 3.. Polutat mediul |

| Prospera și contra de a adăuga un siloz | 1. Costul ridicat al mașinii 2. Reducerea forței de muncă 3. Protejați mediul |

Dacă alegeți să creșteți un proces de stocare, puteți alege două tipuri de siloz.

|

|

| Sailo Siloz de rumeguș | Siloz hidraulic galvanizat mare |

| Depozitul obișnuit cu plăci de fier poate găzdui 5-30 de metri cubi. Dacă este mai mare de 30 de metri cubi, este ușor să te blochezi sau să te blochezi. | Siloz hidraulic galvanizat mare, poate ține 40-300 de metri cubi, niciodată blocat |

|

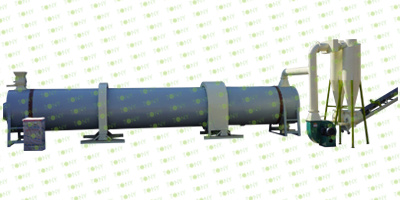

3. Procesul de uscare a rumegușului din bambus: A. Acest proces este utilizat în principal pentru a usca rumegușul de bambus de la 55% la 10-15%. B. Capacitate: în funcție de cererea clientului. Tony Dryer folosește un material de tub în spirală, care are o frecvență cardiacă mai mare și nu este ușor de deformat. Spre deosebire de alți producători cu sudare cu plăci de fier, foarte ușor de deformat.

Piese principale: 1). Corpul principal al uscătorului rotativ al tamburului lui Tony. (Reducători cu motoare și sâmburi.) 2). Soba fierbinte a lui Tony. 3). Blower ventilator+ciclon cu AirLock. |

Trei tipuri de echipamente de îndepărtare a prafului

|

|

|

|

| Colector de praf pulsat galvanizat | Eliminarea prafului | Colector de praf de apă | Precipitator electrostatic umed |

|

1. Este mai potrivit pentru a face față volumului mare de aer, concentrației mari de praf și proprietăților complexe de praf. 2. Mecanism automat de eliberare. 3. Material galvanizat, nu este ușor de corozitat deteriorarea. 4. Limitat de temperatura gazului. |

1. Potrivit pentru a face față volumului de aer moderat, concentrații mici de concentrație de praf. 2. Structura simplă, filtrarea fizică. 3. Întreținerea este complicată, iar geanta trebuie curățată în mod regulat. 4. Rezistență ridicată la îndepărtarea prafului. |

1.. Îndepărtarea prafului de apă este potrivită pentru procesul de înaltă presiune și de răcire 2. Rezistență mică, ușor de operat 3. volum puțin mai mare 4. Consum mare de apă, consum de energie |

1.. Precipitatoare electrostatică umedă Utilizarea efectului de ionizare 2. Structura oțelului nu este ușor de deteriorat 3. Potrivit pentru proiecte la scară largă, cu cât este mai mare cantitatea de gaz tratată, cu atât rolul său economic este mai evident 4. este necesară o precizie de instalare ridicată |

După procesul de uscare, despre materiile prime, puteți alege să aruncați materiile prime pe sol sau să adăugați un siloz.

| Pro și contra contra materiilor prime pe teren | 1. Cost scăzut al mașinii 2. Muncă crescută 3.. Polutat mediul |

| Prospera și contra de a adăuga un siloz | 1. Costul ridicat al mașinii 2. Reducerea forței de muncă 3. Protejați mediul |

Dacă alegeți să creșteți un proces de stocare, puteți alege două tipuri de siloz.

|

|

| Siloz obișnuit de fier | Siloz hidraulic galvanizat mare |

| Siloza obișnuită cu placa de fier poate găzdui 5-30 de metri cubi. Dacă este mai mare de 30 de metri cubi, este ușor să te blochezi sau să te blochezi. | 1. Costul ridicat al mașinii 2. Reducerea forței de muncă 3. Protejați mediul |

Înainte de procesul de pelute, puteți alege două tipuri de siloz pe mașina de peleți.

|

|

| Circulație de coș | Siloz hidraulic galvanizat |

| Avantajul său de performanță constă în capacitatea de a opera dinamic materialele, de a transmite continuu materiale și de a obține efecte de transport mai bune pentru materialele cu fluiditate slabă. | Caracteristicile de performanță ale acestui siloz sunt în principal funcția sa de stocare remarcabilă, iar procesul de descărcare poate fi obținut prin controlul hidraulic cu o funcționare mai precisă. |

|

4. Procesul de topire: A. Acest proces este utilizat în principal pentru a produce pelete cu φ6-8mm. B. Capacitate: în funcție de cererea clientului.

Piese principale: 1). Noua mașină de peleți cu inel vertical al lui Tony. 2). Ciclone și pungi colectoare de praf. 3). Sistem de lubrifiere automată a rulmenților. 4). Dulapuri electrice. Puteți alege Tony New Tip SS304 Machine pelete sau mașină de peleți MS Old MS. |

Despre colecționarul de praf

|

|

| Colector de praf pulsat galvanizat | Eliminarea prafului |

|

1. Este mai potrivit pentru a face față volumului de aer mare, concentrației mari de praf și proprietăților complexe de praf. 2. Mecanismul de clearance automat. 3. Material galvanizat, nu este ușor de corozitat deteriorarea. 4.Limat de temperatura gazului. |

1.Sequible pentru a face față volumului de aer moderat, concentrații mici de concentrație de praf. 2. Structura simplă, filtrarea fizică. 3. Întreținerea este complicată, iar geanta trebuie curățată în mod regulat. 4. Rezistență înaltă de îndepărtare a prafului. |

5. Procesul de recoltare:

Acest proces este utilizat în principal pentru a răci peletele de la 80-90 ℃ la 20-30 ℃

Piese principale:

(1). Noul separator de răcire galvanizat al lui Tony cu ecran vibrator.

(2). Ciclone și pungi colectoare de praf.

(3). Blower de ventilator.

(4). Conectați conductele.

După procesul de răcire, puteți alege mașina de ambalare pentru a împacheta sau a pune peletele în siloz hidraulic galvanizat mare pentru depozitare temporară.

| Există trei tipuri de mașină de ambalare |

||

| Mașină de ambalare semiautomatică | Mașină de ambalare automată | Mașină de ambalare tonă |

|

|

|

|

În general, o scară automată de ambalare a mașinii de ambalare se referă la o scară de ambalare automată, adică bagajul manual, iar după cântărire, materialul se încadrează în punga de ambalare și este pliat și sigilat sau sigilat direct sau sigilat la căldură. Caracteristicile unei scări automate de ambalaje sunt, în general, că cântărirea este automată, iar backging -ul este manual, deci se numește scară automată de ambalaje. |

Spre deosebire de scările de ambalaje semiautomatice, scările de ambalare complet automate se numesc, de obicei, mașini de ambalare complet automate sau scale de ambalare complet automate. Toate etapele de proces sunt finalizate automat de către mașini și echipamente: sortarea automată a pungilor de ambalare, bagajul automat pe coloană, cântărirea automată a materialelor, detectarea automată a erorilor și corectarea în timpul procesului, umplerea automată a materialelor în pungi de ambalare, pliere automată și etanșare a pungilor de ambalare. Întregul proces este controlat automat de PLC și nu este necesară nicio intervenție umană. |

Dacă ieșirea este relativ mare, ar trebui să alegeți mașina noastră de ambalare TON, care poate efectua operațiuni de ambalare continuu și stabil. Viteza de ambalare a unei mașini de ambalare tone este mult mai mare decât ambalajele manuale, ceea ce poate scurta foarte mult timpul de ambalare și poate îmbunătăți eficiența producției. |

6. Proces de pachetare:

Acest proces este utilizat în principal pentru a împacheta pelete la 1ton/pungi.

Piese principale:

(1). Noua mașină de ambalare a lui Tony.

(2). Mașină de cusut, cumpărătorul poate alege, de asemenea, mașina de etanșare la cald pentru aleasă.

(3). Genti Transport Transport.

(4). Hrănirea silozului de intrare.

(5). Dulapuri electrice.

Pe lângă ambalarea peleților, puteți alege, de asemenea, să stocați peletele de biomasă în siloz hidraulic galvanizat mare. Când există o comandă pentru pelete de biomasă, acestea pot fi transportate direct de la siloz de peleți la un vehicul sau un container.

|

Avantaje și dezavantaje ale plasării în silozuri mari Avantaje: 1. Capacitate mare de stocare:Silozurile mari pot stoca o cantitate mare de pelete de biomasă, potrivite pentru producție și depozitare pe scară largă. 2. Management convenabil:Silozurile mari pot fi gestionate central, ceea ce este convenabil pentru utilizarea și programarea combustibilului. 3. Reduceți numărul de transporturi: depozitarea pe scară largă poate reduce numărul de transporturi și poate reduce costurile logistice. Dezavantaje: 1. Investiții mari:Construcția și gestionarea silozurilor mari necesită investiții mari de echipamente fixe și pe șantier. 2. Management complex:Managementul și protecția științifică și riguroasă sunt necesare pentru a asigura depozitarea și controlul performanței combustibilului. 3. Cerințe ridicate de mediu:Silozurile mari trebuie să aibă o ventilație bună, rezistență la umiditate, rezistență la apă și alte condiții. |

|

|

| Paletizator la nivel înalt | Paletizator de coloană |

Comparația a două paleletizatoare

În comparație cu cele două tipuri de paleletizatoare, paletizatorul de coloană este mai convenabil și mai flexibil de instalat. Poate stiva pungi de ambalare finisate (cutii de ambalare) din mai multe specificații și soiuri în același timp, ajungând la produsele finite din 3 linii transportoare. Paletizerul la nivel înalt poate stiva doar pungi de ambalare dintr-o specificație sau o linie transportoare.

În ceea ce privește efectul de stivuire, paletizatorul la nivel înalt are avantaje mari, iar forma de stivuire este îngrijită și frumoasă, iar pungile de ambalare nu sunt ușor de alunecat. O slăbiciune a manipulatorului de paletizator de coloană este că, dacă nivelul și postura pungilor de ambalare care intră nu sunt foarte precise, este ușor să le zgârie.

|

1. În timpul procesului dificil de depozitare și transport, mărfurile sunt extrem de susceptibile de a fi contaminate de praf. Această situație reprezintă cu adevărat o provocare remarcabil de semnificativă. Praful are tendința de a adera ferm la suprafața mărfurilor, care poate avea un impact substanțial atât asupra calității, cât și a aspectului lor. De exemplu, în cazul componentelor electronice delicate, contaminarea cu praf poate duce la defecțiuni și la un apel estetic diminuat. 2. Cu toate acestea, din fericire, mașina de ambalare a filmului vine la salvare oferind o soluție extrem de practică și eficientă. Prin înfășurarea minuțioasă a filmului pe suprafața mărfurilor, este capabil să blocheze eficient praful de a ajunge la mărfuri. Această acțiune asigură că mărfurile rămân impecabil curate. 3. Acest lucru este de cea mai mare importanță, deoarece nu numai că ajută la menținerea integrității mărfurilor într -o manieră cuprinzătoare, dar îmbunătățește semnificativ prezentarea acestora. Un produs bine prezentat este mai probabil să atragă clienții și, prin urmare, să-și îmbunătățească comercializarea. |

|

2025 Tony Machinery - Toate drepturile rezervate. Hartă