Specificația liniei de producție de alimentare Tony Design

1. Reduceți deșeurile:Peletul de alimentare poate fi amestecat cu furaje și alte furaje concentrate pentru a reduce deșeurile de furaje și pentru a îmbunătăți utilizarea.

2. ușor de depozitat și transportat:Peletul de alimentare are dimensiuni mici, ușor de depozitat și transportat și reduce ocupația spațială.

3. Evitați stratificarea pulberii:Peletul de alimentare poate evita stratificarea pulberii și poate asigura uniformitatea furajelor.

4. Creșterea fluidității:Peletul de alimentare este mai ușor de curgere decât pulberea, ceea ce este convenabil pentru alimentarea automată.

5. Îmbunătățirea digestibilității:Peletul de alimentare este mai ușor de digerat și are o digestibilitate ridicată după ce a fost maturizat și transformat în pelete.

Procesul de fabricare a peleților de alimentare include de obicei următorii pași:

1. Pregătirea materiei prime:Selectați materii prime potrivite pentru fabricarea peleților de alimentare, cum ar fi cereale, fasole, pudră de iarbă etc. și asigurați calitatea și prospețimea materiilor prime.

2.. Materii prime zdrobitoare:Zdrobiți materiile prime pentru a le transforma într -o dimensiune a particulelor potrivite pentru procesare. Acest lucru ajută la îmbunătățirea uniformității de amestecare și a digestiei și a ratei de absorbție a furajelor.

3. Amestecarea ingredientelor:Conform formulei de furaje, materiile prime zdrobite sunt lovite cu exactitate și amestecate cu alți aditivi (cum ar fi vitamine, minerale, proteine etc.). Asigurați -vă că diferitele ingrediente sunt distribuite uniform.

4. Modulație:Adăugați o cantitate adecvată de apă sau abur la materiile prime mixte pentru modulare pentru a îmbunătăți plasticitatea și aderența materiilor prime.

5. Granulare:Materiile prime modulate sunt extrudate și tăiate prin mașina de peleți de alimentare pentru a face pelete de alimentare cu dimensiunea și forma cerută.

6. Răcire:Temperatura peleților de alimentare nou fabricate este ridicată și trebuie răcită pentru a reduce temperatura și a crește duritatea și stabilitatea peleților.

7. Screening:Echipați peletele de alimentare răcite pentru a elimina particulele supradimensionate sau subdimensionate pentru a asigura calitatea și consistența produsului.

8. Ambalaj:Peletele de alimentare ecranizate sunt ambalate pentru depozitare, transport și vânzare.

Trebuie menționat că procesul de producție specific poate varia în funcție de factori precum tipul de alimentare, scala de producție și condițiile echipamentelor. În funcționare efectivă, ajustările și optimizările ar trebui făcute în funcție de circumstanțe specifice pentru a asigura calitatea și eficiența producției peleților de alimentare.

Principiul de lucru de a face pelete din furaje variază în funcție de tipul de mașină de peleți de alimentare. Următoarele sunt principiile de lucru ale mai multor mașini comune de peleți de alimentare:

Mașină cu pelete plate:Principalele componente ale unei mașini cu peleți plate sunt o matriță rotundă de oțel rotund și un set de (2-4) role rotative cu caneluri rotative. Materiile prime cade de sus în jos în golul dintre role, este apăsat în gaura de matriță de role rotative, iar obiectul cilindric lung este extrudat de sub gaura matriței și tăiat în peleți de către tăietor. Există trei moduri de acționare: role de antrenare, matriță plană de antrenare și dublă acționare.

Mașină cu peleți cu inel:Mărimea mașinii cu peleți cu inel este un cilindru poros care se rotește prin transmisie. În cilindru există 2-4 rotații cu rotație liberă sau auto-rotativă. Materia primă intră în matrița de oțel, adică este apăsată în atelier de rola rotativă, încorporată în gaura de matriță, extrudată din peretele exterior al matriței de oțel și tăiată în peleți cilindrici de către tăietor. Punctul cheie al mașinii este: pe inel matriță și rola de presiune, viteza liniară este egală peste tot. Nu există o frecare suplimentară și toată presiunea este utilizată pentru peletizare, astfel încât eficiența este ridicată.

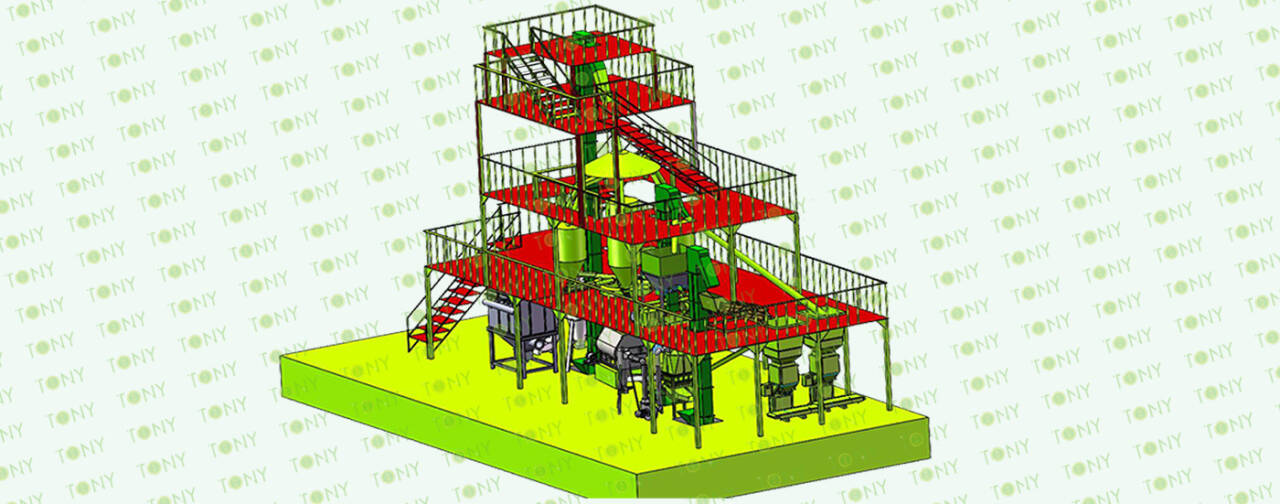

1. Nume proiect: linie de peleți de alimentare

2. Material de raw: paie, masă de soia, lucernă, tărâțe de grâu, tărâțe de orez.

3.Moistura materiei prime: 45%

4.Capcity: în funcție de cererea clientului.

5.Proecss: 1. Procesul de înregistrare → 2. Procesul de zdrobire a focului → 3. Procesul de scădere → 4. Procesul de lansare → 5. Procesul de recoltare → 6. Procesul de ambalare → 7. Palletizarea procesului → 8. Procesul de vânzare

6. Mașină mai importantă: Cutter rotativ de alimentare, moară de ciocan, uscător de tambur rotativ, mașină de peleți Tony, răcitor de pelete, mașină de ambalare, paletizator, mașină de înveliș și transportoare cu centură.

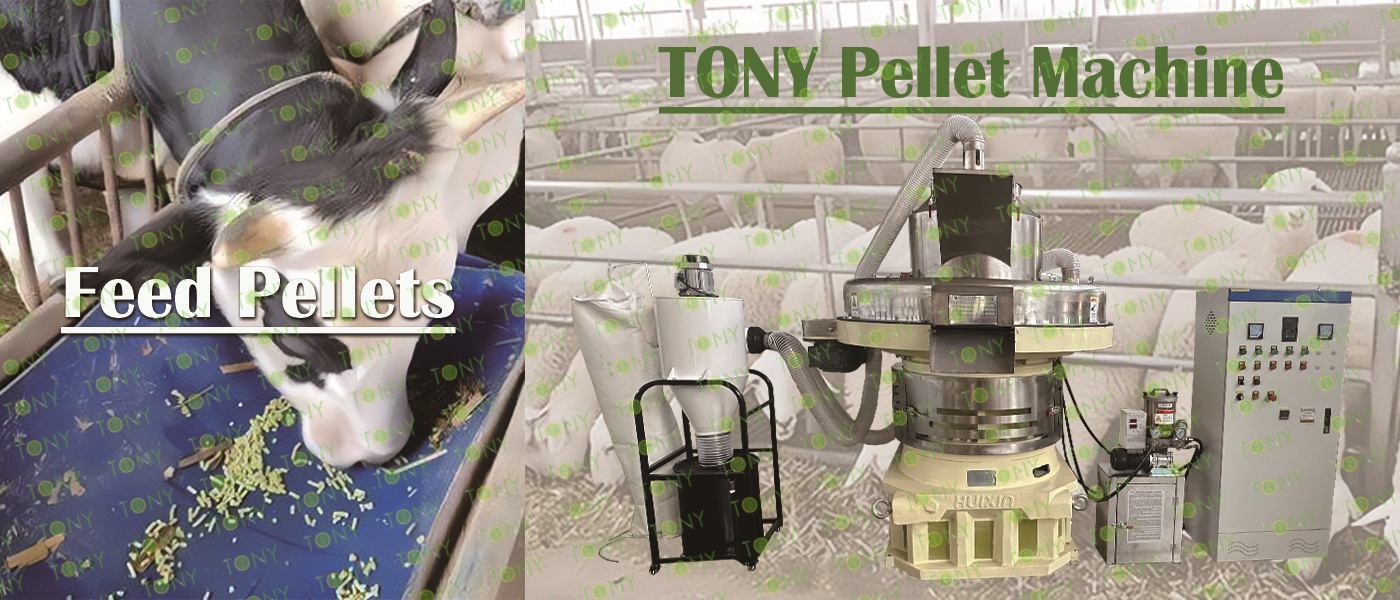

Fabrica de fabricație de pelete de marcă Tony poate prelucra paie, masă de soia, lucernă, tărâțe de grâu, tărâțe de orez. Este utilizat pe scară largă în hrana de păsări, bovine, ovine și cai.

1.Capacitate: în funcție de cererea clientului.

2. Materiale RAW: paie, masă de soia, lucernă, tărâțe de grâu, tărâțe de orez.

3. Conținut de consum: 45%

4. Aplicație: tot felul de materiale de alimentare.

5. Piețe de peleți definiți: acvacultură, creșterea animalelor

Cum se folosește linia de peleți Tony pentru a trece de la feed în peleți?

Conține în principal următorii pași și mașini după cum urmează:

1. Pentru a folosi tăietorul rotativ Tony Fed pentru a mări materii prime în chipsuri de 30-40 mm.

2. Pentru a folosi Tony Hammer Mill pentru a zdrobi jetoanele de 30-40mm în rumeguș de 8-14 mm.

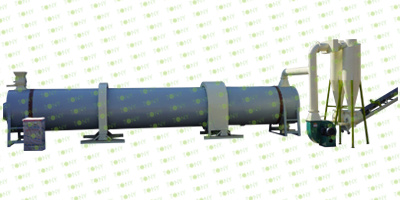

3. Pentru a folosi uscătorul de tambur Tony pentru a usca rumegușul de la 45% conținut de umiditate în conținut de umiditate de 15%.

4. Pentru a folosi mașina de peleți cu inel vertical Tony pentru pelete cu φ6-8mm.

5. Pentru a folosi Tony Cooler galvanizat pentru a răci peletele de la 80-90 ℃ la 20-30 ℃.

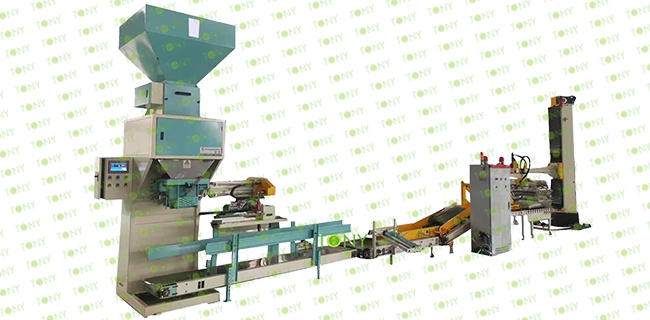

6. Pentru a folosi mașina de ambalare Tony Semi-Auto pentru a ambala pelete la 15-50 kg/pungi.

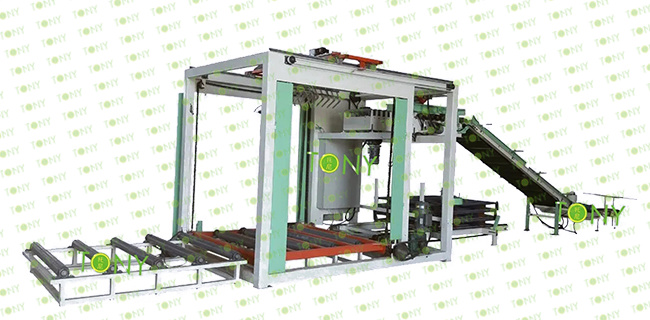

7. Pentru a utiliza Tony Palletizer pentru a plasa pachetele de produse pe paleți în funcție de anumite coduri de aranjare și stivați -le automat.

8. Pentru a folosi Tony Wrapping Mahince înfășurați particulele ambalate cu film.

Puteți contacta Tony pentru a obține mai multe informații despre informații și quoare.

Urmarea Tony vă va introduce pentru toate utilajele necesare care vor fi utilizate pentru întreaga linie de producție a peleților. Unele mașini pot fi făcute personalizate de către client în funcție de cererea detaliată a clienților diferiți. Contactați Tony pentru mai multe detalii cu ofertă și aspect.

|

|

|

|

| Furnizați tăietorul rotativ | Moara de ciocan eficientă | Mașină de uscare | Mașină cu peleți cu inel vertical |

|

|

|

|

| Separator mai rece | Mașină de ambalare | Paletizator | Mașină de înfășurare |

|

1. Procesul de declanșare: A. Acest proces este utilizat în principal pentru a macina materiile crude cu dimensiunea 25-35mm. Dimensiunea chipsurilor de finisare poate fi reglabilă prin schimbarea diferitelor dimensiuni de ecranizatoare. Piese principale: (1). Noul tăietor rotativ al lui Tony. (2). Controlul frecvenței centurii de alimentare și descărcare pentru a preveni materialul cardului. (3). Controlul sistemului hidraulic pentru mai multă grosime de materii prime. (4). Sistemul de control electronic permite utilizarea echipamentului normal. (5). Contactați Tony pentru mai multe detalii cu ofertă. |

| Despre colecționarul de praf | |

|

|

| Colector de praf pulsat galvanizat | Eliminarea prafului |

|

1. Este mai potrivit pentru a face față volumului mare de aer, concentrației mari de praf și proprietăților complexe de praf. 2. Mecanism automat de eliberare. 3. Material galvanizat, nu este ușor de corozitat deteriorarea. 4. Limitat de temperatura gazului. |

1. Potrivit pentru a face față volumului de aer moderat, concentrații mici de concentrație de praf. 2. Structura simplă, filtrarea fizică. 3. Întreținerea este complicată, iar geanta trebuie curățată în mod regulat. 4. Rezistență ridicată la îndepărtarea prafului. |

| După procesul de gringding, despre materiile prime, puteți alege să aruncați materiile prime pe sol sau să adăugați un siloz. | |

| Pro și contra contra materiilor prime pe teren | 1. Cost scăzut al mașinii 2. Muncă crescută 3.. Polutat mediul |

| Prospera și contra de a adăuga un siloz | 1. Costul ridicat al mașinii 2. Reducerea forței de muncă 3. Protejați mediul |

| Dacă alegeți să creșteți un proces de stocare, puteți alege două tipuri de siloz. | |

|

|

| Coșul de depozitare a jetoanelor de alimentare | Siloz hidraulic galvanizat mare |

| Depozitul obișnuit cu plăci de fier poate găzdui 5-30 de metri cubi. Dacă este mai mare de 30 de metri cubi, este ușor să te blochezi sau să te blochezi. | Siloz hidraulic galvanizat mare, poate ține 40-300 de metri cubi, niciodată blocat |

|

2. Procesul de zdrobire fină: A. Acest proces este utilizat în principal pentru a zdrobi jetoanele de 30-40 mm în rumeguș de 8-14 mm. B. Capacitate: Conform cererii clientului.

Piese principale: (1). Tony High Hammer Hammer Mill. (2). Colector de praf galvanizat. (3). Blower de ventilator de transport de rumeguș. (4). Ciclonă cu AirLock. (5). Dulapuri electrice. |

| Despre colecționarul de praf | |

|

|

| Colector de praf pulsat galvanizat | Eliminarea prafului |

|

1. Este mai potrivit pentru a face față volumului mare de aer, concentrației mari de praf și proprietăților complexe de praf. 2. Mecanism automat de eliberare. 3. Material galvanizat, nu este ușor de corozitat deteriorarea. 4. Limitat de temperatura gazului. |

1. Potrivit pentru a face față volumului de aer moderat, concentrații mici de concentrație de praf. 2. Structura simplă, filtrarea fizică. 3. Întreținerea este complicată, iar geanta trebuie curățată în mod regulat. 4. Rezistență ridicată la îndepărtarea prafului. |

| După procesul de zdrobire, despre materiile prime, puteți alege să aruncați materiile prime pe sol sau să adăugați un siloz. | |

| Pro și contra contra materiilor prime pe teren | 1. Cost scăzut al mașinii 2. Muncă crescută 3.. Polutat mediul |

| Prospera și contra de a adăuga un siloz | 1. Costul ridicat al mașinii 2. Reducerea forței de muncă 3. Protejați mediul |

| Dacă alegeți să creșteți un proces de stocare, puteți alege două tipuri de siloz. | |

|

|

| Sailo Siloz de rumeguș | Siloz hidraulic galvanizat mare |

| Depozitul obișnuit cu plăci de fier poate găzdui 5-30 de metri cubi. Dacă este mai mare de 30 de metri cubi, este ușor să te blochezi sau să te blochezi. | Siloz hidraulic galvanizat mare, poate ține 40-300 de metri cubi, niciodată blocat |

|

3. Procesul de uscare a rumegușului: A. Acest proces este utilizat în principal pentru a usca rumegușul de la 55% la 10-15%. B. Capacitate: în funcție de cererea clientului. Tony Dryer folosește un material de tub în spirală, care are o frecvență cardiacă mai mare și nu este ușor de deformat. Spre deosebire de alți producători cu sudare cu plăci de fier, foarte ușor de deformat. Piese principale: (1). Corpul principal al uscătorului rotativ al tamburului lui Tony. (Reducători cu motoare și sâmburi.) (2). Soba fierbinte a lui Tony. (3). Blower ventilator+ciclon cu AirLock. |

| Trei tipuri de echipamente de îndepărtare a prafului | |||

|

|

|

|

| Colector de praf pulsat galvanizat | Eliminarea prafului | Colector de praf de apă | Precipitator electrostatic umed |

|

1. Este mai potrivit pentru a face față volumului mare de aer, concentrației mari de praf și proprietăților complexe de praf. 2. Mecanism automat de eliberare. 3. Material galvanizat, nu este ușor de corozitat deteriorarea. 4. Limitat de temperatura gazului. |

1. Potrivit pentru a face față volumului de aer moderat, concentrații mici de concentrație de praf. 2. Structura simplă, filtrarea fizică. 3. Întreținerea este complicată, iar geanta trebuie curățată în mod regulat. 4. Rezistență ridicată la îndepărtarea prafului. |

1.. Îndepărtarea prafului de apă este potrivită pentru procesul de înaltă presiune și de răcire 2. Rezistență mică, ușor de operat 3. volum puțin mai mare 4. Consum mare de apă, consum de energie |

1.. Precipitatoare electrostatică umedă Utilizarea efectului de ionizare 2. Structura oțelului nu este ușor de deteriorat 3. Potrivit pentru proiecte la scară largă, cu cât este mai mare cantitatea de gaz tratată, cu atât rolul său economic este mai evident 4. este necesară o precizie de instalare ridicată |

| După procesul de uscare, despre materiile prime, puteți alege să aruncați materiile prime pe sol sau să adăugați un siloz. | |

| Pro și contra contra materiilor prime pe teren | 1. Cost scăzut al mașinii 2. Muncă crescută 3.. Polutat mediul |

|

PRO -urile și contraf adăugați un siloz |

1. Costul ridicat al mașinii 2. Reducerea forței de muncă 3. Protejați mediul |

| Dacă alegeți să creșteți un proces de stocare, puteți alege două tipuri de siloz. | |

|

|

| Siloz obișnuit de fier | Siloz hidraulic galvanizat mare |

| Siloza obișnuită cu placa de fier poate găzdui 5-30 de metri cubi. Dacă este mai mare de 30 de metri cubi, este ușor să te blochezi sau să te blochezi. | 1. Costul ridicat al mașinii 2. Reducerea forței de muncă 3. Protejați mediul |

| Înainte de procesul de pelute, puteți alege două tipuri de siloz pe mașina de peleți. | |

|

|

| Circulație de coș | Siloz hidraulic galvanizat |

| Avantajul său de performanță constă în capacitatea de a opera dinamic materialele, de a transmite continuu materiale și de a obține efecte de transport mai bune pentru materialele cu fluiditate slabă. | Caracteristicile de performanță ale acestui siloz sunt în principal funcția sa de stocare remarcabilă, iar procesul de descărcare poate fi obținut prin controlul hidraulic cu o funcționare mai precisă. |

|

4. Procesul de topire: A. Acest proces este utilizat în principal pentru a produce pelete cu φ6-8mm. B. Capacitate: în funcție de cererea clientului.

Piese principale: (1). Noua mașină de peleți cu inel vertical al lui Tony. (2). Ciclone și pungi colectoare de praf. (3). Sistem de lubrifiere automată a rulmenților. (4). Dulapuri electrice. Puteți alege Tony New Tip SS304 Machine pelete sau mașină de peleți MS Old MS. |

| Despre colecționarul de praf | |

|

|

| Colector de praf pulsat galvanizat | Eliminarea prafului |

|

1. Este mai potrivit pentru a face față volumului mare de aer, concentrației mari de praf și proprietăților complexe de praf. 2. Mecanism automat de eliberare. 3. Material galvanizat, nu este ușor de corozitat deteriorarea. 4. Limitat de temperatura gazului. |

1. Potrivit pentru a face față volumului de aer moderat, concentrații mici de concentrație de praf. 2. Structura simplă, filtrarea fizică. 3. Întreținerea este complicată, iar geanta trebuie curățată în mod regulat. 4. Rezistență ridicată la îndepărtarea prafului. |

5. Procesul de recoltare:

Acest proces este utilizat în principal pentru a răci peletele de la 80-90 ℃ la 20-30 ℃

Piese principale:

(1). Noul separator de răcire galvanizat al lui Tony cu ecran vibrator.

(2). Ciclone și pungi colectoare de praf.

(3). Blower de ventilator.

(4). Conectați conductele.

| După procesul de răcire, puteți alege mașina de ambalare pentru a împacheta sau a pune peletele în siloz hidraulic galvanizat mare pentru depozitare temporară. | ||

| Există trei tipuri de mașină de ambalare. | ||

| Mașină de ambalare semiautomatică | Mașină de ambalare automată | Mașină de ambalare tonă |

|

|

|

| În general, o scară automată de ambalare a mașinii de ambalare se referă la o scară de ambalare automată, adică bagajul manual, iar după cântărire, materialul se încadrează în punga de ambalare și este pliat și sigilat sau sigilat direct sau sigilat la căldură. Caracteristicile unei scări automate de ambalaje sunt, în general, că cântărirea este automată, iar backging -ul este manual, deci se numește scară automată de ambalaje. | Spre deosebire de scările de ambalaje semiautomatice, scările de ambalare complet automate se numesc, de obicei, mașini de ambalare complet automate sau scale de ambalare complet automate. Toate etapele de proces sunt finalizate automat de către mașini și echipamente: sortarea automată a pungilor de ambalare, bagajul automat pe coloană, cântărirea automată a materialelor, detectarea automată a erorilor și corectarea în timpul procesului, umplerea automată a materialelor în pungi de ambalare, pliere automată și etanșare a pungilor de ambalare. Întregul proces este controlat automat de PLC și nu este necesară nicio intervenție umană. | Dacă ieșirea este relativ mare, ar trebui să alegeți mașina noastră de ambalare TON, care poate efectua operațiuni de ambalare continuu și stabil. Viteza de ambalare a unei mașini de ambalare tone este mult mai mare decât ambalajele manuale, ceea ce poate scurta foarte mult timpul de ambalare și poate îmbunătăți eficiența producției. |

6. Proces de pachetare:

Acest proces este utilizat în principal pentru ambalarea peleților

Piese principale:

(1). Noua mașină de ambalare a lui Tony.

(2). Mașină de cusut, cumpărătorul poate alege, de asemenea, mașina de etanșare la cald pentru aleasă.

(3). Genti Transport Transport.

(4). Hrănirea silozului de intrare.

(5). Dulapuri electrice.

Pe lângă ambalarea peleților, puteți alege, de asemenea, să stocați peletele de biomasă în siloz hidraulic galvanizat mare. Când există o comandă pentru pelete de biomasă, acestea pot fi transportate direct de la siloz de peleți la un vehicul sau un container.

|

Avantaje și dezavantaje ale plasării în silozuri mari Avantaje: 1. Capacitate mare de stocare:Silozurile mari pot stoca o cantitate mare de pelete de biomasă, potrivite pentru producție și depozitare pe scară largă. 2. Management convenabil:Silozurile mari pot fi gestionate central, ceea ce este convenabil pentru utilizarea și programarea combustibilului. 3. Reduceți numărul de transporturi:Depozitarea pe scară largă poate reduce numărul de transporturi și poate reduce costurile logistice. Dezavantaje: 1. Investiții mari:Construcția și gestionarea silozurilor mari necesită investiții mari de echipamente fixe și pe șantier. 2. Management complex: Managementul și protecția științifică și riguroasă sunt necesare pentru a asigura depozitarea și controlul performanței combustibilului. 3. Cerințe ridicate de mediu:Silozurile mari trebuie să aibă o ventilație bună, rezistență la umiditate, rezistență la apă și alte condiții. |

|

|

| Paletizator la nivel înalt | Paletizator de coloană |

Comparația a două paleletizatoare

În comparație cu cele două tipuri de paleletizatoare, paletizatorul de coloană este mai convenabil și mai flexibil de instalat. Poate stiva pungi de ambalare finisate (cutii de ambalare) din mai multe specificații și soiuri în același timp, ajungând la produsele finite din 3 linii transportoare. Paletizerul la nivel înalt poate stiva doar pungi de ambalare dintr-o specificație sau o linie transportoare.

În ceea ce privește efectul de stivuire, paletizatorul la nivel înalt are avantaje mari, iar forma de stivuire este îngrijită și frumoasă, iar pungile de ambalare nu sunt ușor de alunecat. O slăbiciune a manipulatorului de paletizator de coloană este că, dacă nivelul și postura pungilor de ambalare care intră nu sunt foarte precise, este ușor să le zgârie.

|

1. În timpul depozitării și transportului, mărfurile sunt extrem de vulnerabile la praf. Este o provocare semnificativă, deoarece praful care se lipește de mărfuri poate dăuna atât a calității, cât și a aspectului. Pentru componente electronice delicate, poate chiar să provoace defecțiuni și să reducă estetica. 2. Din fericire, mașina de ambalare a filmului oferă o soluție eficientă. Înfășurarea cu atenție în jurul mărfurilor poate bloca praful, păstrându -le curate. 3. Acest lucru este crucial, deoarece protejează integritatea bunurilor și le sporește aspectul. Produsele atractive atrag mai mulți clienți și îmbunătățesc competitivitatea pieței. |

|

Shandong Tony Protecția Mediului Sci-Tech Co., Ltd este o întreprindere integrată specializată în dezvoltare, anufac-tură și comerț internațional de echipamente de peleți de peste 20 de ani.

Produsele principale sunt matrița cu inel de biomasă și mașina de pelete plate, linia de peleți de biomasă, mașina de peleți de alimentare, uscarea, echipamentele de zdrobire, răcirea și mașina de ambalare tonă.

Privind spre viitor, sperăm sincer să stabilim o relație de cooperare fiabilă pe termen lung cu clienții din întreaga lume!

Tony este o fabricație profesională pentru mașina de peleți de biomasă, linia de producție a peleților în China de peste douăzeci de ani. Produsele pot fi machină de matriță cu inel de biomasă și pelete plate, linia de peleți de biomasă, mașina de peleți de alimentare, uscare, echipamente de zdrobire, răcire și mașină de ambalare tonă.

Noua mașină de peleți adoptă material din oțel inoxidabil, cu o capacitate ridicată și un consum mai mic, care este foarte presat de intern și de străinătate din întreaga lume.

2025 Tony Machinery - Toate drepturile rezervate. Hartă