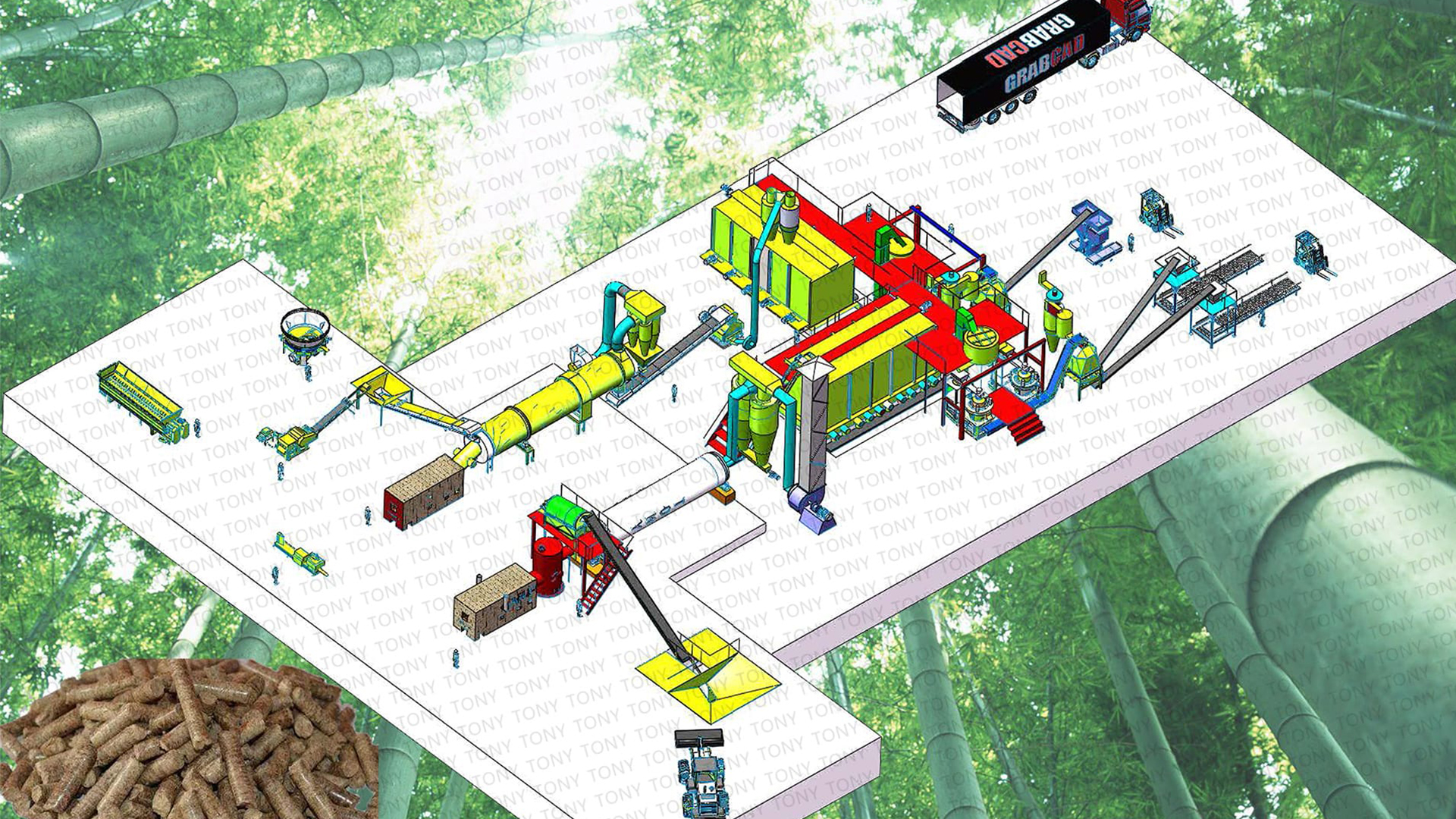

토니 디자인 대나무 생산 라인 사양

바이오 매스 대나무 펠렛 생산 라인 기술이 점점 더 성숙 해지고 있으며 펠렛 연료는 산업 생산 및 응용 단계에 들어갔다.

대나무 펠릿 생산 라인은 많은 외국에서 위험이 낮은 투자 및 기업가 정신을위한 훌륭한 프로젝트입니다. 투자는 크거나 작을 수 있습니다. 출발점이 낮은 가족 워크샵과 대규모 조립 라인에 적합합니다. 고객 요구에 따라 사용자 정의 할 수 있습니다.

원자재는 고객 조건에 따라 현지에서 공급할 수 있으며 투자자는 운영 절차를 따르는 한 자격을 갖춘 제품을 생산할 수 있습니다. 이 제품은 투자 수익률이 높고 광범위한 응용 프로그램 전망이 있습니다. 특히 대나무 숲이 큰 소유자의 경우 원료는 비용이 없으며 원료에서 완제품에 이르기까지 폐쇄 루프 생산을 달성 할 수 있습니다.

바이오 매스 대나무 펠릿 생산 라인은 일반 가족의 청정 에너지에 대한 막대한 수요를 충족시킬뿐만 아니라 산업 에너지에도 적용될 수 있습니다. 대규모 생산은 또한 많은 국가의 산업 정책이 옹호하는 방향 인 주 보조금을 신청할 수 있습니다.

대나무 생물 영토의 출력은 원료, 가공 장비 및 공정의 유형에 따라 다릅니다. 일반적으로, 1 톤의 대나무는 대나무의 건조 및 습식 수분 함량에 따라 약 0.6 ~ 0.8 톤의 대나무 분말 입자를 생산할 수 있습니다.

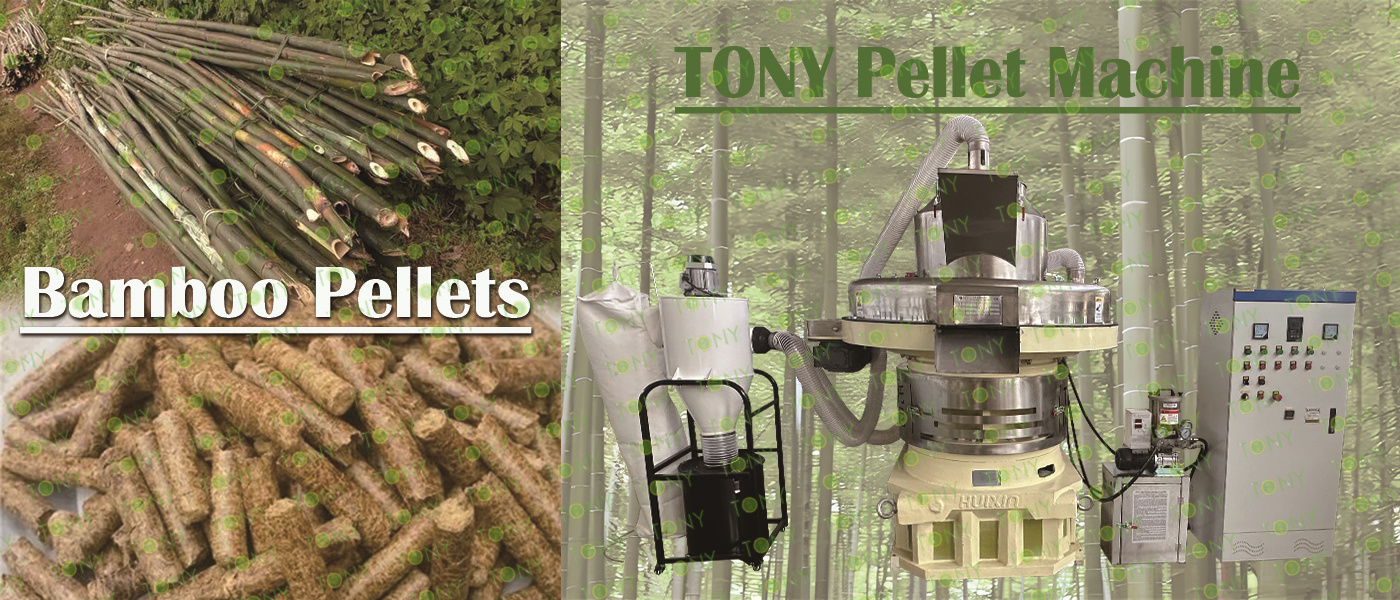

지속 가능한 발전의 물결에서, 바이오 매스 에너지는 녹색이고 환경 친화적 인 에너지 형태로서 점점 더 많은 관심을 받고 있습니다. 그 중에서도 성장과 강력한 재생 능력을 가진 식물 자원으로서 대나무는 바이오 매스 펠렛 생산에 중요한 원료 중 하나가되었습니다. 그렇다면, 특정 원료 인 대나무가 바이오 매스 펠릿의 가공에 미치는 영향은 무엇입니까?

1. 원료 차이가 출력에 미치는 영향

첫째, 대나무의 유형, 성장 연령 및 수확 시즌과 같은 요인은 원료로서의 품질에 영향을 미치고 바이오 그리울의 출력에 영향을 미칩니다. 일반적으로, 성장 연령과 텍스처가 강한 대나무는 바이오 그라울의 생산에 더 적합하며 출력 속도는 비교적 높습니다. 수확 시즌의 선택도 중요합니다. 계절에 따라 대나무의 수분 함량과 셀룰로오스 함량은 다르므로 후속 처리 효율 및 출력에 직접적인 영향을 미칩니다.

2. 처리 장비 및 기술의 영향

둘째, 가공 장비 및 기술의 선택은 바이오 그라울의 출력에서 결정적인 역할을합니다. 현대 바이오 매스 펠렛 생산 라인에는 일반적으로 효율적인 분쇄, 건조, 프레스 및 기타 장비가 장착되어있어 원료의 활용률과 제품 출력을 크게 향상시킬 수 있습니다. 또한 합리적인 프로세스 설정 및 매개 변수 조정도 출력을 보장하는 핵심입니다. 예를 들어, 적절한 건조 온도와 시간은 원료의 수분 함량을 줄이고 펠렛의 형성 속도와 밀도를 향상시킬 수 있습니다. 적절한 압력과 속도는 펠렛의 균일 성과 안정성을 보장 할 수 있습니다.

3. 출력 범위 및 경제 이익 분석

위의 요소를 고려하여 대나무 바이오 매스 펠렛의 출력은 대략 0.6 ~ 0.8 톤 (원료로 1 톤의 대나무를 기준으로 계산)입니다. 물론 이것은 거친 범위 일 뿐이며 실제 출력은 특정 조건의 영향을받습니다. 그럼에도 불구하고 대나무는 바이오 매스 펠릿의 원료로서 상당한 경제적 이점을 가지고 있습니다. 한편으로, 대나무는 빠른 성장률과 강한 생식 능력을 가지며 짧은 시간 안에 많은 양의 원료를 제공 할 수 있습니다. 반면에 대나무 바이오 매스 펠릿은 현대 에너지 발달의 요구를 충족시키는 높은 열량 값과 낮은 오염의 특성을 가지고 있습니다.

따라서 바이오 매스 펠릿 생산 기업의 경우 대나무를 원료로 선택하면 원료와 제품 품질의 안정적인 공급을 보장 할뿐만 아니라 우수한 경제적, 사회적 혜택을 얻을 수 있습니다. 물론 실제 생산 공정에서는 출력을 늘리고 비용을 줄이기 위해 프로세스 및 장비 구성을 지속적으로 최적화해야합니다.

효율적인 연소 성능

대나무 펠렛은 고품질 바이오 매스 연료입니다. 일반적으로 밀도가 높고 통나무 또는 대나무 칩보다 에너지 밀도가 높습니다. 예를 들어, 일반 목재의 벌크 밀도는 300-600 kg/m3 일 수 있으며 압축 후 대나무 펠릿의 밀도는 약 1000-1300kg/m3에 도달 할 수 있습니다. 이를 통해 대나무 펠릿이 연소 될 때 더 많은 열을 방출 할 수 있으며 연소 과정은 더 안정적이고 지속됩니다.

대나무 펠렛의 연소 값은 높고, 칼로리가 낮은 칼로리 값은 일반적으로 4000-4800 kcal/kg이며, 이는 중간 품질의 석탄 (약 5000 kcal/kg)의 열량 값에 가깝습니다. 전통적인 화석 에너지에 대한 의존도를 줄이기 위해 가정 난방 및 산업용 보일러와 같은 분야의 석탄을 대체 할 수 있습니다.

청정 에너지 속성

대나무 펠렛은 바이오 매스 에너지입니다. 연소 과정에서 주로 이산화탄소, 물 및 소량의 질소 산화물을 생산합니다. 화석 연료와 비교하여, 연소에 의해 방출되는 이산화탄소의 양은 성장하는 동안 광합성을 통해 대나무에 의해 흡수 된 이산화탄소의 재활용이다. 전체 수명주기의 관점에서 볼 때 비교적 저탄소 에너지 원입니다. 따라서 대나무 펠릿을 사용하면 순 온실 가스 배출량을 줄이고 기후 변화를 완화시키는 데 긍정적 인 중요성이 있습니다.

에너지 분야 :

전통적인 에너지 교체 :청정 에너지에 대한 전 세계 수요가 증가함에 따라 대나무 펠릿은 바이오 매스 연료로서 높은 칼로리 값, 연소 저항성 및 낮은 오염의 장점을 갖습니다. 그들은 석탄 및 석유와 같은 전통적인 화석 에너지를 대체 할 수 있으며, 가정 난방, 산업용 보일러, 발전소 등에 사용될 수 있습니다. 일부 지역에서는 에너지 부족 또는 높은 환경 보호 요구 사항이있는 대나무 펠릿 연료에 대한 시장 수요가 계속 증가 할 것입니다.

정책 지원 :많은 국가와 지역에서 대나무 펠렛 연료의 생산 및 판매를 촉진 할 보조금, 세금 인센티브 등과 같은 바이오 매스 에너지 사용을 장려하는 정책을 도입했습니다. 예를 들어, 중국 정부는 바이오 매스 에너지의 발전을 적극적으로 홍보하고 대나무 펠렛 연료 시장에 좋은 정책 환경을 제공했습니다.

농업 분야 :

토양 컨디셔너 :대나무 펠릿은 토양 컨디셔너로 사용하여 토양의 공기 투과성, 수분 보유 및 생식력을 증가시킬 수 있습니다. 농업 생산에서 대나무 펠릿을 사용하여 토양을 개선하면 농작물의 수율과 품질을 높이고, 비료와 살충제의 사용을 줄이며, 녹색 농업의 개발 요구 사항을 충족시킬 수 있습니다.

바이오 매스 연료 펠렛 생산의 원리 :

원료 전처리 :

대나무 선택 및 도마 : 대나무 튜브, 대나무 가지 및 대나무 가공 잔류 물과 같은 적절한 대나무를 선택하고 후속 분쇄를 위해 작은 조각으로 자릅니다. 이 단계에서 대나무 절단기 및 기타 장비를 사용하여 대나무를 비교적 균일 한 크기로 예비로 처리 할 수 있습니다.

예비 분쇄 : 다진 대나무 조각은 예비 분쇄 조각을 얻기 위해 더욱 부서집니다. 이 과정은 일반적으로 분쇄기를 사용하여 대나무 조각을 더 작은 입자로 분쇄하고 대나무의 특정 표면적을 증가시키고 후속 건조 및 과립 단계를 준비합니다.

중간 처리 링크 :

스태킹 :예비 분쇄 조각을 더미에 쌓고, 수분 함량을 30-50%로 제어하고, 5-9 일마다 더미를 돌립니다. 이것의 목적은 스태킹 공정 동안 대나무 조각이 자연 발효 및 수분 조정을 겪게하여 내부 구조가 특정 변화를 겪고 과립에 적합한 상태에 도달하는 것입니다. 손으로 꼬집을 때 조각이 부드러워지면 스태킹 링크가 끝납니다.

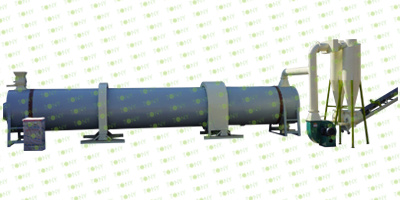

건조:특수한 건조기는 쌓인 분쇄 재료를 건조시키는 데 사용됩니다. 건조기에는 일반적으로 3 방향 나선형 건조 채널과 같은 다중 나선형 건조 채널이 장착되어 있으며 중앙 나선형 건조 채널의 나선 회전 방향은 다른 두 채널의 나선형 회전 방향과 반대됩니다. 드럼의 회전은 스크린 삭제 된 재료가 가장 안쪽 나선형 건조 채널에서 중앙 나선형 건조 채널로 들어간 다음 가장 외부 나선형 건조 채널로 들어가도록 강요합니다. 건조 공정 동안, 대나무 조각의 수분은 열 전달에 의해 증발시켜 수분 함량이 후속 과립에 적합한 범위 (일반적으로 약 10%)로 감소되도록합니다. 동시에, 마 부압은 건조 된 조각을 나선형 건조 채널에서 빨고 배출 포트에서 배출하도록 강제로 사용된다. 이 방법은 건조 과정에서 대나무 조각의 스파크 및 탄화 및 코킹을 피할 수있어 생산 안전을 보장합니다.

육아:건조 된 대나무 조각은 입자에 입력됩니다. 육아종은 대나무 조각을 기계적 압출에 의해 고온 및 고압 하에서 원통형 또는 정사각형 입자로 압축시킨다. 펠렛 화 과정 동안, 대나무 조각의 리그닌 및 기타 성분은 고온에서 부드러워지고 결합하여 펠렛에 특정 강도와 안정성을 제공합니다. 펠렛 라이저에 의해 생성 된 대나무 바이오 매스 연료 펠렛은 자격이없는 펠릿을 제거하기 위해 냉각 및 스크리닝되며, 최종적으로 자격을 갖춘 대나무 바이오 매스 연료 펠릿이 얻어진다.

Tony Brand Bamboo Pellet Manufacturing Plant는 대나무, Stlak을 처리 할 수 있으며 가금류 사료, 소, 양 및 말 사료에 널리 사용됩니다. 또한 연소를 위해 석탄을 대체 할 수 있습니다.

1. 용량 : 고객의 요구에 따라.

2. 재료 : 대나무.

3. 무시한 내용 :45%

4. 응용 프로그램 : 모든 종류의 밀짚 물질.

5. 피니 세 펠릿 시장 : 연료

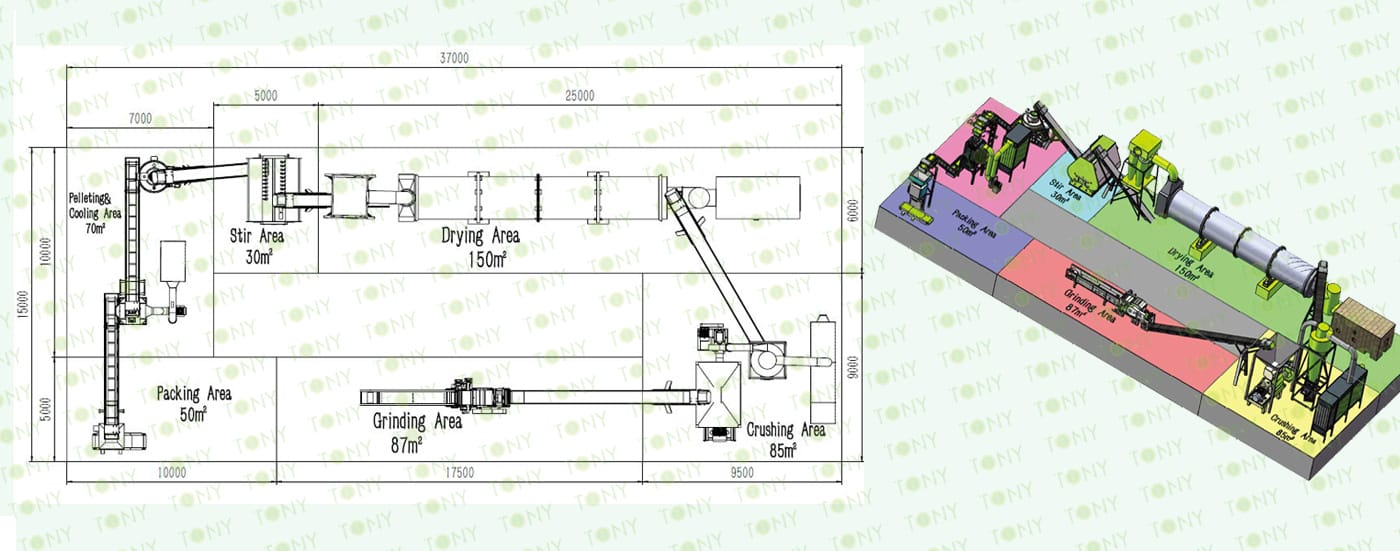

1. 프로젝트 이름 : 대나무 펠렛 라인

2. Raw Materisl : 대나무

3. 원자재의 내성 : 45%

4. 용량 : 고객의 요구에 따라.

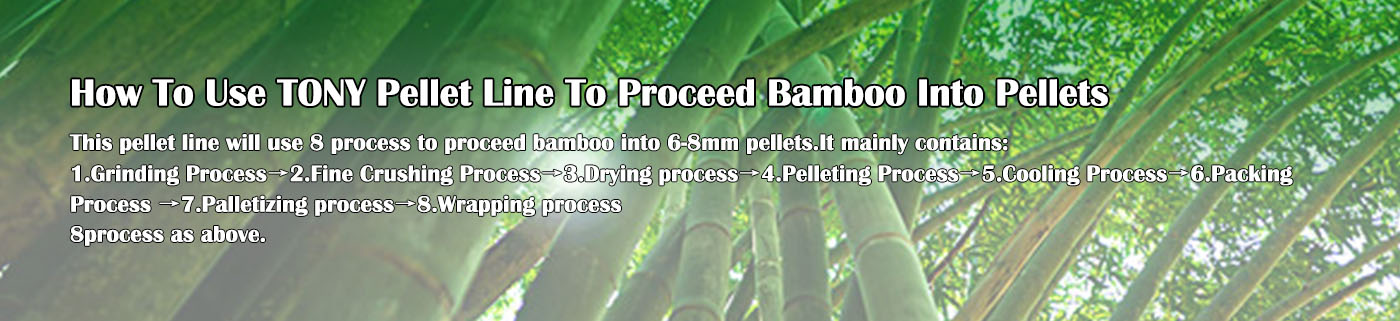

5. 장점이자형SS : 1. 그린딩 프로세스 → 2. 파쇄 프로세스 → 3. 드라이 링 프로세스 → 4. 4. 4. 5. 쿨링 프로세스 → 6. 포장 프로세스 → 7. 팔레인 징수 → 8. 랩핑 프로세스

6. 메인 기계 : 대나무 치퍼, 해머 밀, 로타리 드럼 건조기, Tony Pellet 기계, 펠릿 쿨러, 포장 기계, 팔레타이저, 포장 기계 및 벨트 컨베이어.

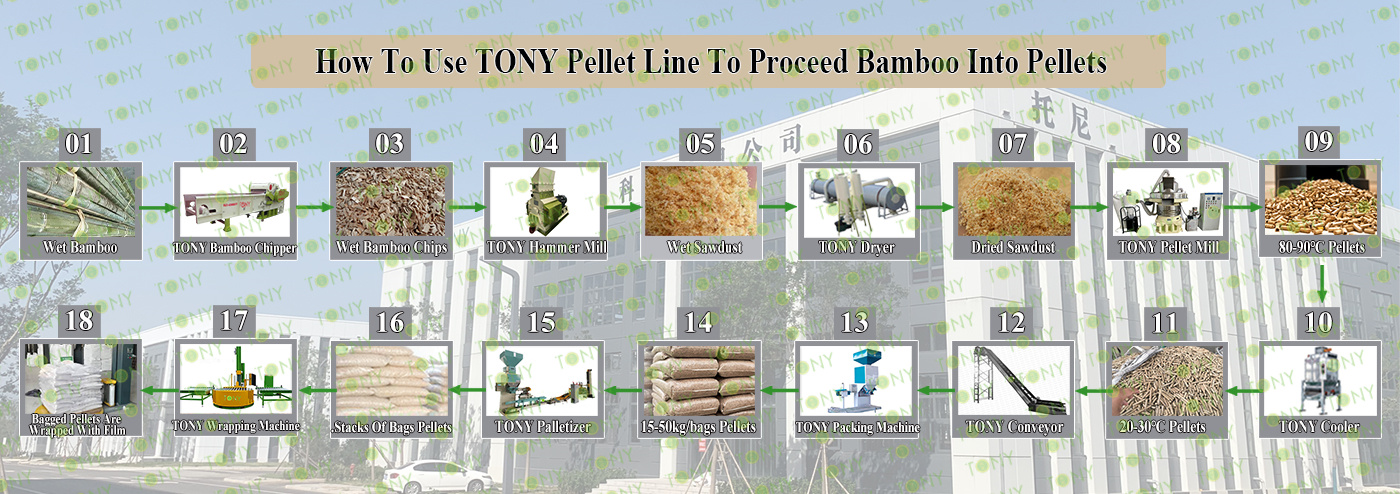

Tony Pellet 라인을 사용하여 대나무에서 펠렛으로 진행하는 방법?

주로 다음 단계와 기계를 포함합니다.

1. Tony Bamboo Chipper를 사용하여 Bambooith 너비를 30-40mm 칩으로 갈아줍니다.

2. Tony Hammer Mill을 사용하여 30-40mm 칩을 8-14mm 톱밥으로 분쇄하십시오.

3. Tony Drum Dryer를 사용하여 45% 수분 함량에서 15% 수분 함량으로 원료를 건조시킵니다.

4. Tony 수직 고리 다이 펠렛 기계를 사용하여 φ6-8mm의 펠릿에 사용하십시오.

5. Tony Agalvanized Cooler를 사용하여 펠릿을 80-90 ℃에서 20-30 ℃로 식히십시오.

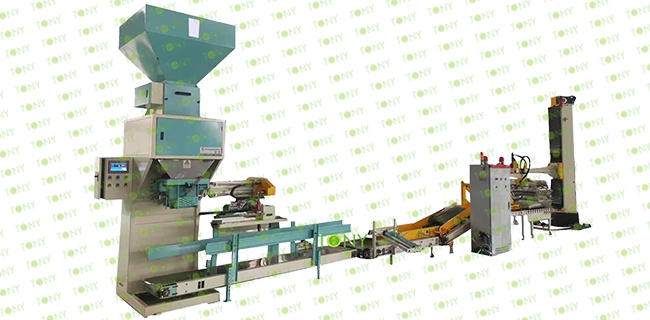

6. Tony Semi-Auto 포장 기계를 사용하여 펠릿을 15-50kg/백으로 포장하십시오.

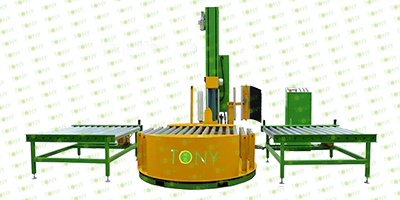

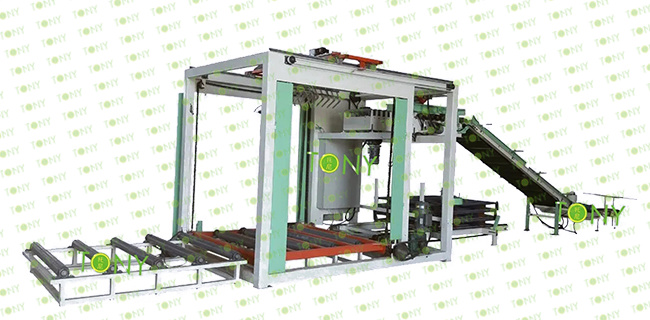

7. Tony Palletizer를 사용하여 특정 배열 코드에 따라 팔레트에 제품 패키지를 배치하고 자동으로 쌓습니다.

8. Tony 포장을 사용하려면 Mahince가 포장 된 입자를 필름으로 감습니다.

자세한 내용은 Tony에게 문의하여 자세한 내용 및 견적을받을 수 있습니다.

Tony에 이어 Tony는 전체 펠렛 생산 라인에 사용될 필요한 모든 기계를 소개합니다. 다른 고객의 상세한 수요에 따라 일부 기계는 고객이 사용자 정의 할 수 있습니다.

|

|

|

|

| 대나무 치퍼 | 고효율 망치 공장 | 건조기 | 수직 링 다이 펠렛 기계 |

|

|

|

|

| 쿨러 분리기 | 반자동 포장 기계 | 팔레타이저 | 포장 기계 |

|

1. 과정 교환 : A.이 프로세스는 주로 대나무를 25-35mm 크기의 대나무 칩으로 갈아주는 데 사용됩니다. 마무리 대나무 칩 크기는 다양한 크기의 스크리너를 변경하여 조정할 수 있습니다. 주요 부분 : 1). Tony의 새로운 포괄적 인 대나무 치퍼. 2). 카드 재료를 방지하기위한 피드 및 언로드 벨트 주파수 제어 3). 더 많은 두께의 원료에 대한 유압 시스템 제어 4). 전자 제어 시스템은 장비를 정상적으로 사용할 수 있습니다. 5). 인용문에 대한 자세한 내용은 Tony에게 문의하십시오. |

|

|

| 아연 도금 펄스 먼지 수집기 | 가방 먼지 제거 |

|

1. 높은 먼지 제거 효율 2. 큰 필터로드,낮은 에너지 소비 3. 압축 공기 소비가 낮습니다 4. 단순 회로 및 강한 적응성 |

1. 적당한 공기량, 저진 농도가 낮은 경우에 적합합니다. 2. 간단한 구조, 물리적 여과. 3. 유지 보수는 복잡하며 가방을 정기적으로 청소해야합니다. 4. 높은 먼지 제거 저항. |

gringding 공정 후에는 원료에 대해 원자재를 지상에 버리거나 사일로를 추가하도록 선택할 수 있습니다.

| 원자재를 땅에 두는 장단점 | 1. 낮은 기계 비용 2. 노동 증가 3. 환경 오염 |

| 사일로를 추가합니다 | 1. 높은 기계 비용 2. 노동 감소 3. 환경 보호 |

스토리지 프로세스를 늘리면 두 가지 종류의 사일로가 있습니다.

|

|

| 대나무 칩 스토리지 빈 | 큰 아연 도금 유압 사일로 |

| 일반 철판 오거 창고는 5-30 입방 미터를 수용 할 수 있습니다. 30 입방 미터보다 큰 경우, 막히거나 막기 쉽습니다. | 대형 아연 도금 유압 사일로, 40-300 입방 미터를 보유 할 수 있으며 차단하지 않았습니다. |

|

2. 램버 칩 미세 분쇄 과정 : A.이 과정은 주로 30-40mm 대나무 칩을 8-14mm 톱밥으로 분쇄하는 데 사용됩니다. B. 용량 : 고객의 요구에 따라.

주요 부분 : 1). Tony High Effective Hammer Mill; 2). 아연 도금 먼지 수집기. 3). 톱밥 운송 팬 송풍기. 4). 에어 록이있는 사이클론. 5). 전기 캐비닛. |

먼지 수집가에 대해

|

|

| 아연 도금 펄스 먼지 수집기 | 가방 먼지 제거 |

|

1. 큰 공기량, 높은 먼지 농도 및 복잡한 먼지 특성을 다루는 데 더 적합합니다. 2. 자동 통관 메커니즘. 3. 아연 도금 재료, 부식 손상이 쉽지 않습니다. 4. 가스의 온도에 의해 제한됩니다. |

1. 적당한 공기량, 저진 농도가 낮은 경우에 적합합니다. 2. 간단한 구조, 물리적 여과. 3. 유지 보수는 복잡하며 가방을 정기적으로 청소해야합니다. 4. 높은 먼지 제거 저항. |

분쇄 과정 후, 원료에 대해 원자재를 지상에 버리거나 사일로를 추가하도록 선택할 수 있습니다.

| 원자재를 땅에 두는 장단점 | 1. 낮은 기계 비용 2. 노동 증가 3. 환경 오염 |

| 사일로를 추가합니다 | 1. 높은 기계 비용 2. 노동 감소 3. 환경 보호 |

스토리지 프로세스를 늘리면 두 가지 종류의 사일로가 있습니다.

|

|

| 톱밥 오거 사일로 | 큰 아연 도금 유압 사일로 |

| 일반 철판 오거 창고는 5-30 입방 미터를 수용 할 수 있습니다. 30 입방 미터보다 큰 경우, 막히거나 막기 쉽습니다. | 대형 아연 도금 유압 사일로, 40-300 입방 미터를 보유 할 수 있으며 차단하지 않았습니다. |

|

3. 대나무 톱밥 건조 과정 : A.이 과정은 주로 대나무 톱밥을 55%에서 10-15%로 건조시키는 데 사용됩니다. B. 용량 : 고객의 요구에 따라. Tony 건조기는 심박수가 높고 변형이 쉽지 않은 나선형 튜브 재료를 사용합니다. 철판 스 플라이 싱 용접이있는 다른 제조업체와 달리 변형이 매우 쉽습니다.

주요 부분 : 1). Tony 's Rotary Drum Dryer 본체 (모터 및 핍이있는 감속기). 2). 토니의 핫 스토브. 3). 에어 록이있는 팬 송풍기+사이클론. |

3 가지 유형의 먼지 제거 장비

|

|

|

|

| 아연 도금 펄스 먼지 수집기 | 가방 먼지 제거 | 물가 스레이 먼지 수집기 | 습식 정전기 침전기 |

|

1. 큰 공기량, 높은 먼지 농도 및 복잡한 먼지 특성을 다루는 데 더 적합합니다. 2. 자동 통관 메커니즘. 3. 아연 도금 재료, 부식 손상이 쉽지 않습니다. 4. 가스의 온도에 의해 제한됩니다. |

1. 적당한 공기량, 저진 농도가 낮은 경우에 적합합니다. 2. 간단한 구조, 물리적 여과. 3. 유지 보수는 복잡하며 가방을 정기적으로 청소해야합니다. 4. 높은 먼지 제거 저항. |

1. 물 스프레이 먼지 제거는 고압 및 냉각 공정에 적합합니다. 2. 작은 저항, 작동하기 쉬운 3. 약간 더 큰 볼륨 4. 대량 소비, 전력 소비 |

1. 습식 정전기 침전기 이온화 효과의 사용 2. 강철 구조는 손상이 쉽지 않습니다 3. 대규모 프로젝트에 적합하면 가스의 양이 클수록 경제적 역할이 더 명백합니다. 4. 높은 설치 정확도가 필요합니다 |

건조 과정 후, 원자재에 대해 원자재를 지상에 버리거나 사일로를 추가하도록 선택할 수 있습니다.

| 원자재를 땅에 두는 장단점 | 1. 낮은 기계 비용 2. 노동 증가 3. 환경 오염 |

| 사일로를 추가합니다 | 1. 높은 기계 비용 2. 노동 감소 3. 환경 보호 |

스토리지 프로세스를 늘리면 두 가지 종류의 사일로가 있습니다.

|

|

| 일반 철 사일로 | 큰 아연 도금 유압 사일로 |

| 일반 철판 오거 사일로는 5-30 입방 미터를 수용 할 수 있습니다. 30 입방 미터보다 큰 경우, 막히거나 막기 쉽습니다. | 1. 높은 기계 비용 2. 노동 감소 3. 환경 보호 |

펠릿 팅 과정 전에 펠렛 기계에서 두 종류의 사일로를 선택할 수 있습니다.

|

|

| 순환 오거 빈 | 아연 도금 유압 사일로 |

| 성능의 이점은 재료를 동적으로 작동하고, 재료를 지속적으로 전달하며, 유동성이 좋지 않은 재료에 대한 더 나은 전달 효과를 달성하는 능력에 있습니다. | 이 사일로의 성능 특성은 주로 뛰어난 저장 기능이며,보다 정확한 작동으로 유압 제어를 통해 언로드 프로세스를 달성 할 수 있습니다. |

|

4. 펠렛 팅 프로세스 : A.이 과정은 주로 φ6-8mm의 펠렛을 제품에 사용하는 데 사용됩니다. B. 용량 : 고객의 요구에 따라.

주요 부분 : 1). Tony의 새로운 수직 링 다이 펠릿 기계. 2). 사이클론과 가방 먼지 수집기. 3). 베어링 자동 윤활 시스템. 4). 전기 캐비닛. Tony New Type SS304 Pellet Machine 또는 Old Type MS Pellet Machine을 선택할 수 있습니다. |

먼지 수집가에 대해

|

|

| 아연 도금 펄스 먼지 수집기 | 가방 먼지 제거 |

|

1. 큰 공기량, 높은 먼지 농도 및 복잡한 먼지 특성을 다루는 데 더 적합합니다. 2. 해상 공간 메커니즘. 3. galvanized 재료, 부식 손상이 쉽지 않습니다. 4. 가스의 온도에 의해. |

1. 적당한 공기량, 낮은 먼지 농도 행사를 다루기에 적합합니다. 2. 단순 구조, 물리적 여과. 3. 유지 보수가 복잡하고 가방을 정기적으로 청소해야합니다. 4. 높은 먼지 제거 저항. |

5. 쿨링 프로세스 :

이 과정은 주로 펠릿을 80-90 ℃에서 20-30에서 냉각시키는 데 사용됩니다.

주요 부분 :

(1). 진동 스크린이있는 Tony의 새로운 아연 도금 쿨러 분리기.

(2). 사이클론과 가방 먼지 수집기.

(3). 팬 송풍기.

(4). 파이프를 연결하십시오.

냉각 공정 후에는 포장 기계를 선택하여 펠릿을 대형 아연 도금 유압 사일로에 넣거나 임시 저장소에 넣을 수 있습니다.

| 선택할 수있는 세 종류의 포장 기계가 있습니다. |

||

| 반자동 포장 기계 | 자동 포장 기계 | 톤 포장 기계 |

|

|

|

|

일반적으로, 자동 포장 기계 포장 스케일은 자동 포장 스케일, 즉 수동 포장 스케일을 의미하며, 무게를 측정 한 후 재료는 포장 백으로 떨어지고 접 히고 밀봉되거나 직접 밀봉되거나 열 밀봉됩니다. 자동 포장 스케일의 특성은 일반적으로 계량이 자동이며 포장이 수동이므로 자동 포장 스케일이라고합니다. |

반자동 포장 스케일과는 달리, 완전 자동 포장 스케일은 일반적으로 완전 자동 포장 기계 또는 완전 자동 포장 스케일이라고도합니다. 모든 프로세스 단계는 기계 및 장비에 의해 자동으로 완료됩니다. 포장 백의 자동 분류, 기둥에 의한 자동 포장, 재료의 자동 계량, 공정 중 자동 오류 감지 및 수정, 포장 백으로의 자동 충전, 포장 백의 자동 접기 및 밀봉. 전체 프로세스는 PLC에 의해 자동으로 제어되며 인간의 개입이 필요하지 않습니다. |

출력이 비교적 큰 경우 포장 작업을 지속적이고 안정적으로 수행 할 수있는 TON 포장 기계를 선택해야합니다. TON 포장 기계의 포장 속도는 수동 포장보다 훨씬 높기 때문에 포장 시간을 크게 줄이고 생산 효율성을 향상시킬 수 있습니다. |

6. 포장 과정 :

이 과정은 주로 펠렛을 1TON/백에 포장하는 데 사용됩니다.

주요 부분 :

(1). Tony의 새로운 포장 기계.

(2). Sew Machine, 구매자는 선택한 핫 씰 기계를 선택할 수도 있습니다.

(3). 가방 운송 컨베이어.

(4). 먹이 흡입 사일로.

(5). 전기 캐비닛.

펠릿을 포장하는 것 외에도 바이오 매스 펠릿을 큰 아연 도금 유압 사일로에 보관할 수도 있습니다. 바이오 매스 펠렛 주문이 있으면 펠렛 사일로에서 차량 또는 용기로 직접 운반 할 수 있습니다.

|

큰 사일로에 배치 할 때의 장점과 단점 장점 : 1. 큰 저장 용량 :대형 사일로는 대규모 생산 및 저장에 적합한 많은 양의 바이오 매스 펠릿을 저장할 수 있습니다. 2. 편리한 관리 :대형 사일로는 중앙에서 관리 할 수 있으며 연료 사용 및 스케줄링에 편리합니다. 3. 운송 수단 감소 : 대규모 스토리지는 운송 수를 줄이고 물류 비용을 줄일 수 있습니다. 단점 : 1. 큰 투자 :대형 사일로의 건설 및 관리에는 대규모 고정 장비 및 현장 투자가 필요합니다. 2. 복잡한 관리 :연료의 저장 및 제어 성능을 보장하려면 과학적이고 엄격한 관리 및 보호가 필요합니다. 3. 높은 환경 요구 사항 :대형 사일로는 환기, 수분 방지, 방수 및 기타 조건이 필요합니다. |

|

|

| 높은 수준의 팔레타이저 | 열 팔레타이저 |

두 개의 팔레타이저 비교

두 가지 유형의 팔레타이저와 비교할 때 컬럼 팔레타이저는 더 편리하고 유연합니다. 여러 사양과 품종의 완성 된 포장 백 (포장 상자)을 동시에 쌓을 수 있으며, 3 개의 컨베이어 라인에서 완제품에 도달 할 수 있습니다. 높은 수준의 팔레타이저는 하나의 사양 또는 하나의 컨베이어 라인의 포장 백만 쌓을 수 있습니다.

스태킹 효과 측면에서, 높은 수준의 팔레타이저는 큰 장점을 가지고 있으며 스태킹 모양은 깔끔하고 아름답고 포장 백을 쉽게 밀어 넣을 수 없습니다. 칼럼 팔레타이저의 조작기의 한 가지 약점은 들어오는 포장 백의 수준과 자세가 정확하지 않으면 긁적이지 않다는 것입니다.

|

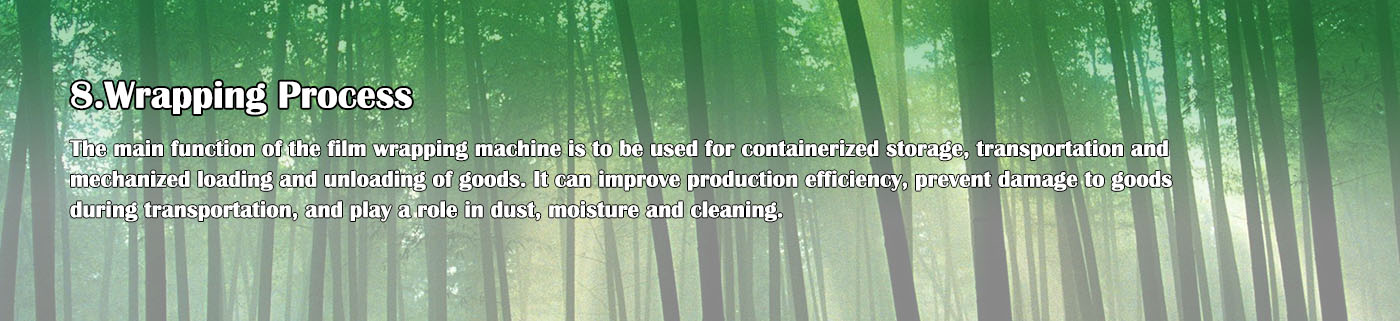

1. 힘든 보관 및 운송 과정에서 상품은 먼지로 오염되기에 매우 취약합니다. 이 상황은 진정으로 상당히 중요한 도전을 제기합니다. 먼지는 상품의 표면에 단단히 준수하는 경향이 있으며, 이는 잠재적으로 품질과 외관 모두에 실질적인 영향을 줄 수 있습니다. 예를 들어, 섬세한 전자 구성 요소의 경우 먼지 오염이 오작동과 미적 매력이 줄어들 수 있습니다.. 2. 그러나 고맙게도 필름 포장 기계는 매우 실용적이고 효과적인 솔루션을 제공함으로써 구조에옵니다. 물품 표면에 필름을 세 심하게 포장함으로써 물품에 도달하는 것을 효과적으로 차단할 수 있습니다. 이 조치는 상품이 완벽하게 깨끗하게 유지되도록합니다. 3. 이것은 포괄적 인 방식으로 상품의 무결성을 유지하는 데 도움이 될뿐만 아니라 프레젠테이션을 크게 향상시키는 데 도움이되기 때문에 이것은 가장 중요합니다. 잘 알려진 제품은 고객을 유치하여 시장성을 향상시킬 가능성이 높습니다. |

|

2025 Tony Machinery- 모든 권리 보유. 지도