Especificação da linha de produção de bambu Tony Design

A tecnologia da linha de produção de pellets de biomassa está se tornando cada vez mais madura, e o combustível de pellets entrou no estágio de produção e aplicação industrial.

A linha de produção de pellets de bambu é um bom projeto para investimentos e empreendedorismo de baixo risco em muitos países estrangeiros. O investimento pode ser grande ou pequeno. É adequado para ambas as oficinas familiares com baixo ponto de partida e linhas de montagem em larga escala. Pode ser personalizado de acordo com as necessidades do cliente.

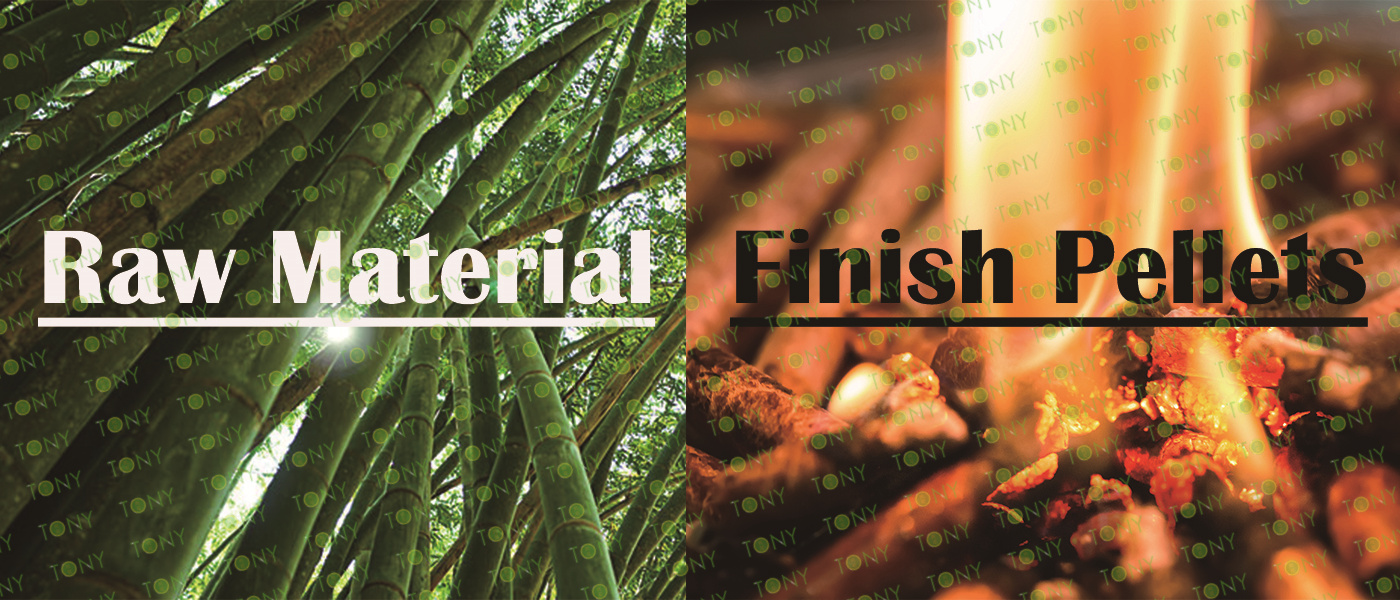

As matérias -primas podem ser adquiridas localmente de acordo com as condições dos clientes, e os investidores podem produzir produtos qualificados, desde que sigam os procedimentos operacionais. O produto possui alto retorno do investimento e ampla perspectiva de aplicação. Especialmente para os proprietários com grandes florestas de bambu, as matérias-primas não têm custo e a produção de circuito fechado de matérias-primas para produtos acabados pode ser alcançado.

A linha de produção de pellets de biomassa de biomassa pode não apenas atender à enorme demanda por energia limpa em famílias comuns, mas também se aplicar à energia industrial. A produção em larga escala também pode solicitar subsídios estatais, que é a direção defendida por políticas industriais em muitos países.

A saída de bio-granulos de bambu varia dependendo do tipo de matérias-primas, equipamentos de processamento e processo. De um modo geral, uma tonelada de bambu pode produzir cerca de 0,6 a 0,8 toneladas de partículas de pó de bambu, dependendo do teor de umidade seco e úmido do bambu.

Na onda de desenvolvimento sustentável, a energia da biomassa, como uma forma verde e ecológica de energia, está recebendo cada vez mais atenção. Entre eles, o bambu, como um recurso vegetal com rápido crescimento e forte capacidade de regeneração, tornou -se uma das matérias -primas importantes para a produção de pellets de biomassa. Então, qual é o impacto do bambu, uma matéria -prima específica, no processamento de pellets de biomassa?

1. O impacto das diferenças de matéria -prima na produção

Primeiro, fatores como tipo, idade de crescimento e estação de colheita de bambu afetarão sua qualidade como matéria-prima e, em seguida, afetarão a produção de bio-granulados. De um modo geral, o bambu com uma idade de crescimento moderado e textura difícil é mais adequada para a produção de bio-granulados, e sua taxa de saída é relativamente alta. A escolha da estação de colheita também é crucial. O teor de umidade e o teor de celulose do bambu em diferentes estações são diferentes, o que afetará diretamente a eficiência e a saída subsequentes do processamento.

2. O impacto do equipamento de processamento e tecnologia

Em segundo lugar, a escolha do equipamento e da tecnologia de processamento desempenha um papel decisivo na produção de bio-granulados. As linhas de produção modernas de pellets de biomassa geralmente são equipadas com esmagamento, secagem, prensagem e outros equipamentos eficientes, o que pode melhorar significativamente a taxa de utilização das matérias -primas e a produção de produtos. Além disso, configurações razoáveis de processo e ajustes de parâmetros também são a chave para garantir a saída. Por exemplo, a temperatura e o tempo de secagem apropriados podem reduzir o teor de umidade nas matérias -primas e melhorar a taxa de formação e a densidade dos pellets; Embora a pressão e a velocidade apropriadas de pressão possam garantir a uniformidade e a estabilidade dos pellets.

3. Faixa de saída e análise de benefícios econômicos

Levando em consideração os fatores acima, a produção de pellets de biomassa de bambu é aproximadamente entre 0,6 e 0,8 toneladas (calculadas com base em uma tonelada de bambu como matéria -prima). Obviamente, isso é apenas uma faixa aproximada, e a saída real será afetada por condições específicas. No entanto, o bambu tem vantagens econômicas significativas como matéria -prima para pellets de biomassa. Por um lado, o bambu tem uma taxa de crescimento rápida e uma forte capacidade reprodutiva e pode fornecer uma grande quantidade de matérias -primas em pouco tempo; Por outro lado, os pellets de biomassa de bambu têm as características de alto valor calorífico e baixa poluição, que atendem às necessidades do desenvolvimento moderno de energia.

Portanto, para empresas de produção de pellets de biomassa, a escolha de bambu como matéria -prima pode não apenas garantir um suprimento estável de matérias -primas e qualidade do produto, mas também obter bons benefícios econômicos e sociais. Obviamente, no processo de produção real, é necessário otimizar continuamente a configuração do processo e do equipamento para aumentar a produção e reduzir os custos.

Desempenho de combustão eficiente

Os pellets de bambu são um combustível de biomassa de alta qualidade. Eles geralmente são mais densos e têm uma densidade de energia mais alta do que os troncos ou chips de bambu. Por exemplo, a densidade a granel da madeira em geral pode ser de 300 a 600 kg/m3, enquanto a densidade de pellets de bambu após a compressão pode atingir cerca de 1000-1300 kg/m3. Isso permite que os pellets de bambu liberem mais calor quando queimados, e o processo de combustão é mais estável e duradouro.

O valor de combustão dos pellets de bambu é alto e seu baixo valor calorífico é geralmente 4000-4800 kcal/kg, que é próximo ao valor calorífico do carvão de qualidade média (cerca de 5000 kcal/kg). Pode ser usado como substituto do carvão em campos como aquecimento doméstico e caldeiras industriais para reduzir a dependência da energia fóssil tradicional.

Atributos de energia limpa

Os pellets de bambu são energia de biomassa. Durante o processo de combustão, eles produzem principalmente dióxido de carbono, água e uma pequena quantidade de óxidos de nitrogênio. Comparado aos combustíveis fósseis, a quantidade de dióxido de carbono liberada por sua combustão é a reciclagem do dióxido de carbono absorvido pelo bambu através da fotossíntese durante seu crescimento. Da perspectiva de todo o ciclo de vida, é uma fonte de energia relativamente baixo de carbono. Portanto, o uso de pellets de bambu ajuda a reduzir as emissões líquidas de gases de efeito estufa e tem significado positivo para mitigar as mudanças climáticas.

Campo de energia:

Substituindo a energia tradicional:Com a crescente demanda global por energia limpa, os pellets de bambu, como combustível de biomassa, têm as vantagens de alto valor calorífico, resistência à combustão e baixa poluição. Eles podem substituir a energia fóssil tradicional, como carvão e petróleo, e podem ser usados para aquecimento doméstico, caldeiras industriais, usinas de energia etc. Em algumas áreas com escassez de energia ou altos requisitos de proteção ambiental, a demanda do mercado por combustível de pellets de bambu continuará a crescer.

Suporte de políticas:Muitos países e regiões introduziram políticas para incentivar o uso de energia de biomassa, como subsídios, incentivos fiscais etc., que promoverão a produção e as vendas de combustível de pellets de bambu. Por exemplo, o governo chinês promoveu vigorosamente o desenvolvimento da energia da biomassa e forneceu um bom ambiente político para o mercado de combustíveis de pellets de bambu.

Campo Agrícola:

Condicionador do solo:Os pellets de bambu podem ser usados como condicionadores de solo para aumentar a permeabilidade ao ar, a retenção de água e a fertilidade do solo. Na produção agrícola, o uso de pellets de bambu para melhorar o solo pode aumentar o rendimento e a qualidade das culturas, reduzir o uso de fertilizantes e pesticidas e atender aos requisitos de desenvolvimento da agricultura verde.

Princípio da produção de pellets de combustível de biomassa:

Pré -tratamento de matéria -prima:

Seleção e corte de bambu: selecione bambu adequado, como tubos de bambu, galhos de bambu e resíduos de processamento de bambu e corte -os em pedaços menores para o esmagamento subsequente. Nesta etapa, cortadores de bambu e outros equipamentos podem ser usados para processar preliminarmente o bambu em pedaços de tamanho relativamente uniforme.

Esmagamento preliminar: os pedaços de bambu picado são mais esmagados para obter peças esmagadas preliminares. Esse processo geralmente usa um triturador para esmagar os pedaços de bambu em partículas menores, aumentar a área de superfície específica do bambu e se preparar para as etapas subsequentes de secagem e granulação.

Links de processamento intermediário:

Empilhamento:Empilhe as peças esmagadas preliminares em estacas, controlem seu teor de umidade a 30-50%e gire a pilha a cada 5-9 dias. O objetivo disso é permitir que as peças de bambu passem por fermentação natural e ajuste de umidade durante o processo de empilhamento, para que sua estrutura interna sofra certas mudanças e atinja um estado adequado para granulação. Quando as peças ficam macias quando comprimidas à mão, o link de empilhamento termina.

Secagem:Um secador especial é usado para secar os materiais triturados empilhados. O secador é geralmente equipado com vários canais de secagem em espiral, como canais de secagem em espiral de três vias, e a direção de rotação em espiral do canal de secagem em espiral central é oposta à dos outros dois canais. A rotação do tambor força os materiais triturados rastreados para entrar no canal de secagem em espiral central do canal de secagem em espiral mais interno e, em seguida, entra no canal de secagem em espiral mais externo. Durante o processo de secagem, a umidade nos fragmentos de bambu é evaporada pela transferência de calor, de modo que seu teor de umidade é reduzido a uma faixa adequada (geralmente em torno de 10%) para a granulação subsequente. Ao mesmo tempo, a pressão negativa é usada para forçar os fragmentos secos a serem sugados do canal de secagem em espiral e descarregados da porta de descarga. Esse método pode evitar faíscas e carbonização e coque de fragmentos de bambu durante o processo de secagem, garantindo a segurança da produção.

Granulação:Os fragmentos de bambu seco são inseridos no granulador. O granulador comprime os fragmentos de bambu em partículas cilíndricas ou quadradas sob alta temperatura e alta pressão por extrusão mecânica. Durante o processo de granulação, a lignina e outros componentes nos fragmentos de bambu suavizam e se ligam a altas temperaturas, dando aos pellets uma certa força e estabilidade. Os pellets de combustível de biomassa de bambu produzidos pelo pastizador são resfriados e rastreados, por sua vez, para remover pellets não qualificados e, finalmente, são obtidos sedimentos de combustível de biomassa de bambu qualificados.

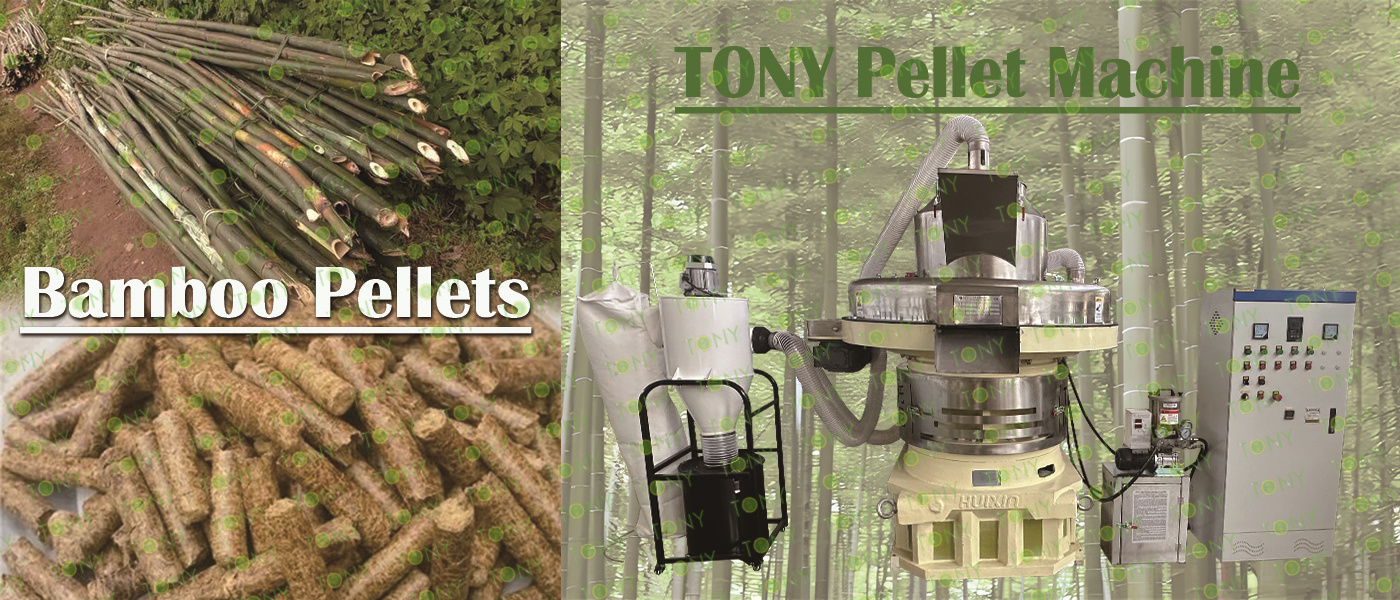

A fábrica de pellets de bambu da marca Tony pode processar bambu, stlak, é amplamente utilizada na alimentação de aves, gado, ovelha e alimentação de cavalos. Também pode substituir o carvão para a queima.

1. Capacidade: de acordo com a demanda do cliente.

2. RAW MATERIAIS: Bambu.

3. Conteúdo da luta:45%

4. Aplicação: Todos os tipos de materiais de palha.

5. Mercados de pellets de Finisheh: combustível

1. Nome do projeto: linha de pellets de bambu

2.RAW MATERILL: Bambu

3. Mundo da matéria -prima: 45%

4. Capacidade: de acordo com a demanda do cliente.

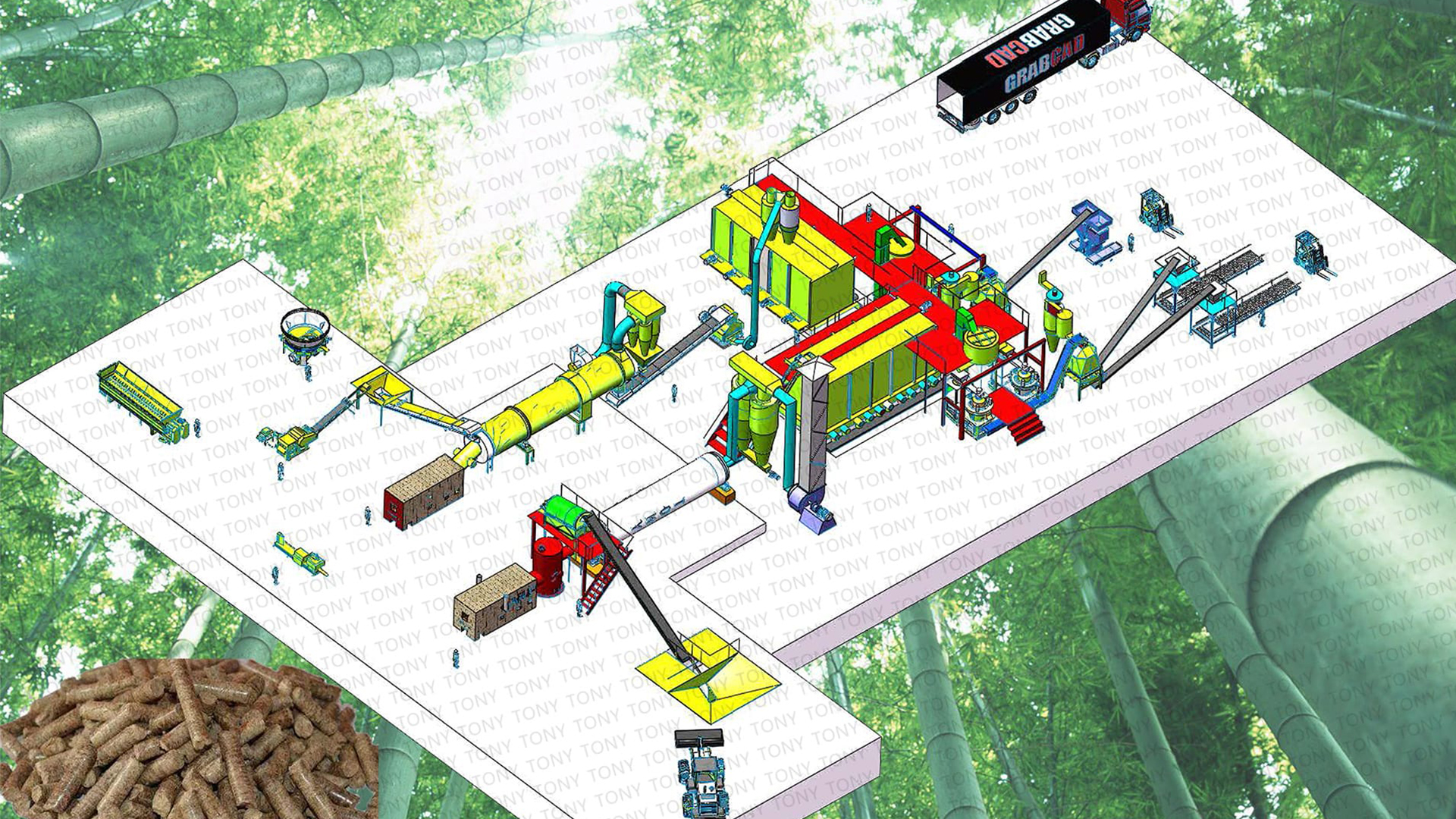

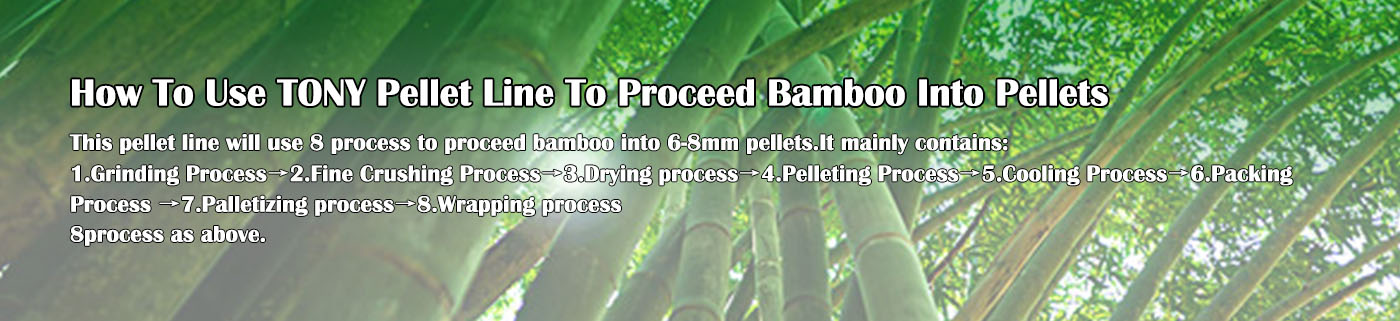

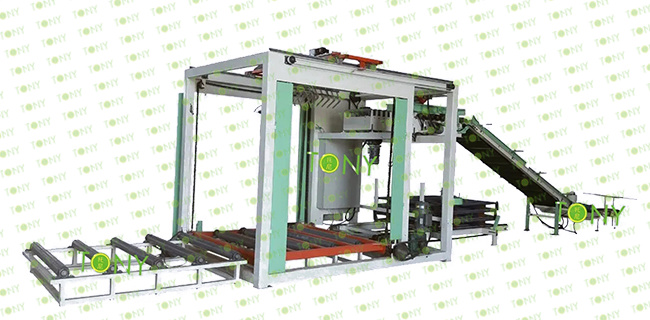

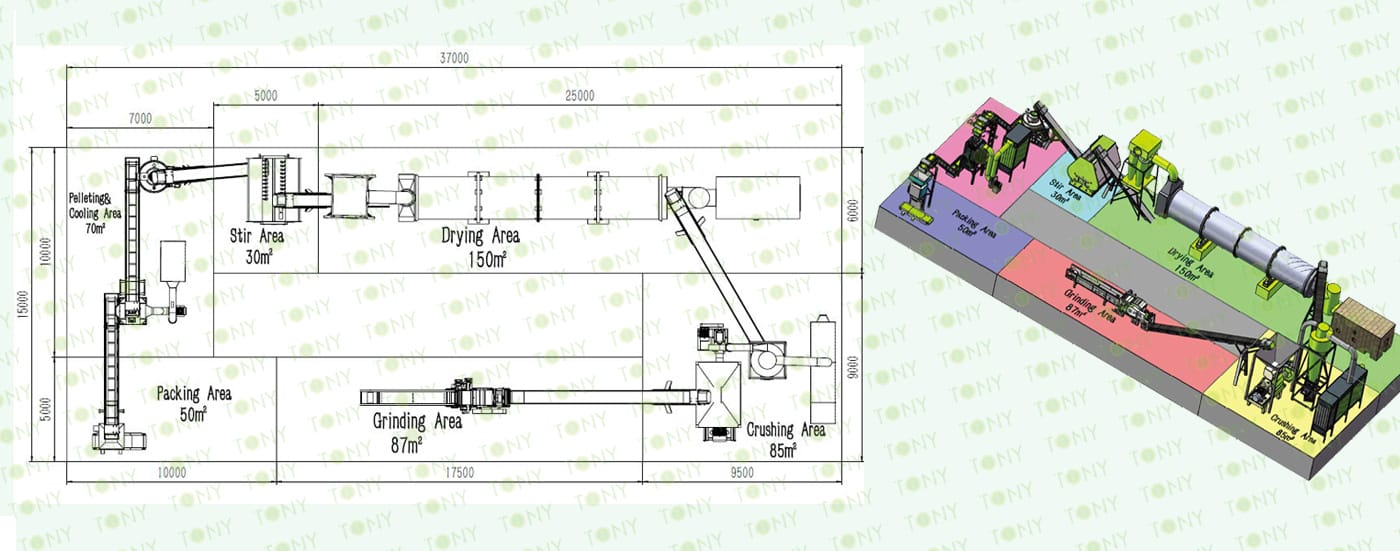

5.ProceSS: 1. Processo de localização → 2. Processo de esmagamento da fina → 3. Processo de Drying → 4. Processo de Pelletção → 5. Processo de Resolagem → 6. Processo de empacotamento → 7. Paleting Processo → 8. Processo de abordagem

6. Máquina: Bambu Bamboo, moinho de martelo, secador de tambor rotativo, máquina de pellets Tony, caletas mais refrigerador, máquina de embalagem, paletizador, máquina de embalagem e transportadores de correia.

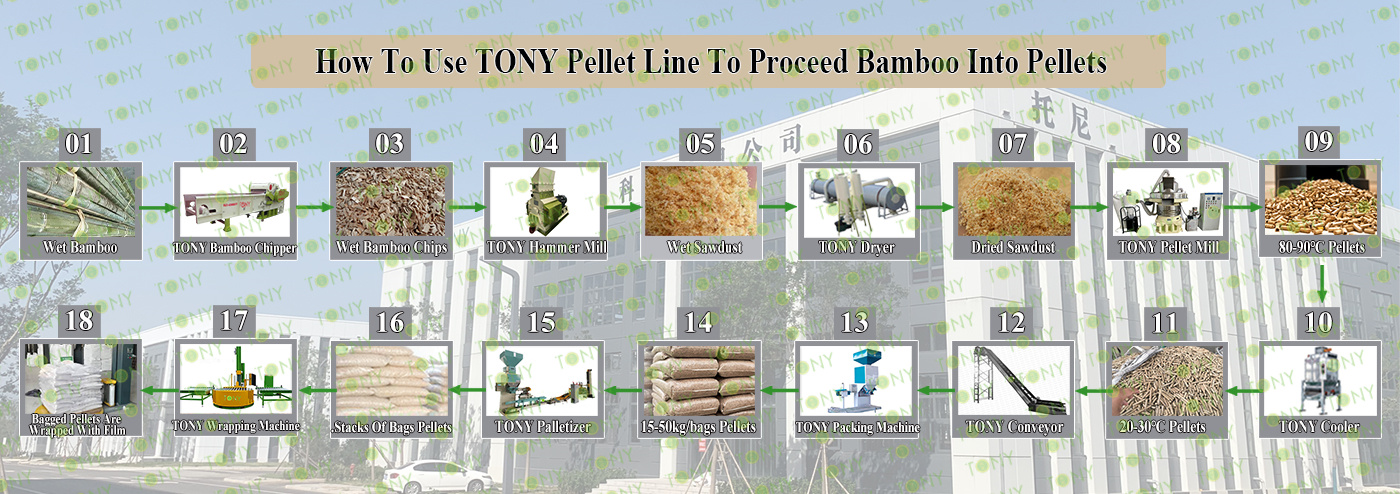

Como usar a linha Tony Pellet para prosseguir de bambu em pellets?

Ele contém principalmente as seguintes etapas e máquinas como seguintes:

1. Para usar o Tony Bamboo Rother para moer largura de bambu 1m em chips de 30 a 40 mm.

2.Par o moinho Tony Hammer para esmagar chips de 30 a 40 mm em serragem de 8 a 14 mm.

3. Para usar o secador de tambor Tony para secar a matéria -prima do teor de umidade de 45% em um teor de umidade de 15%.

4. Para usar a máquina de pellets do anel vertical Tony para produtos de produtos com φ6-8mm.

5. Para usar o refrigerador Tony galvanizado para resfriar os grânulos de 80-90 ℃ a 20-30 ℃.

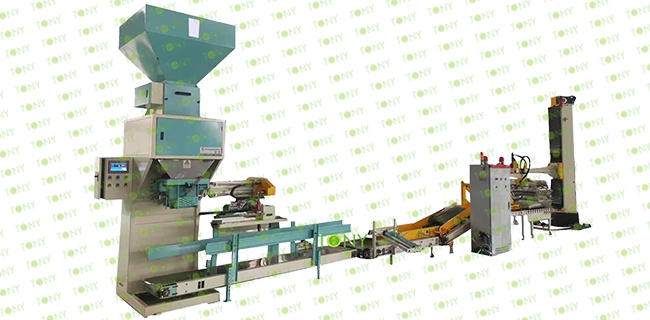

6. Para usar a máquina de embalagem semi-automática Tony para embalar pellets para 15-50 kg/bolsas.

7. Use o Paletizer Tony para colocar pacotes de produtos em paletes de acordo com determinados códigos de arranjo e empilhá -los automaticamente.

8. Para usar Tony embrulhando Mahince envolvendo as partículas embaladas com o filme.

Você pode entrar em contato com Tony para obter mais informações sobre informações e cotação.

A seguir, Tony apresentará para você para todas as máquinas necessárias que serão usadas para toda a linha de produção de pellets. Algumas máquinas podem ser feitas sob medida pelo cliente de acordo com a demanda detalhada de diferentes clientes. Contacte Tony para mais

|

|

|

|

| Chipper de bambu | Moinho de martelo de alta eficiência | Máquina de secagem | Máquina de pellets de matriz de anel vertical |

|

|

|

|

| Separador mais frio | Máquina de embalagem semi-automática | Paletizador | Máquina de embalagem |

|

1. Processo de escreva: A.Este processo é usado principalmente para moer o bambu nos chips de bambu com tamanho 25-35 mm. O tamanho dos chips de bambu de acabamento pode ser ajustável alterando tamanhos diferentes dos rastreadores. Peças principais: 1). O novo picador abrangente de Bamboo de Tony. 2). Alimentar e descarregar o controle da frequência da correia para evitar o material do cartão 3). Controle do sistema hidráulico para obter mais espessura das matérias -primas 4). O sistema de controle eletrônico permite que o equipamento seja usado normalmente 5). Entre em contato com Tony para obter mais detalhes com a cotação. |

|

|

| Coletor de poeira pulsada galvanizada | Remoção de poeira da bolsa |

|

1. Alta eficiência de remoção de poeira 2. Carga de filtro grande,Baixo consumo de energia 3. Consumo de ar baixo comprimido 4. Circuito simpleto e forte adaptabilidade |

1. Adequado para lidar com volume de ar moderado, ocasiões de baixa concentração de poeira. 2. Estrutura simples, filtração física. 3. A manutenção é complicada e a bolsa precisa ser limpa regularmente. 4. Resistência à remoção de poeira alta. |

Após o processo de Gringding, sobre as matérias -primas, você pode optar por despejar as matérias -primas no chão ou adicionar um silo.

| Os prós e contras de colocar as matérias -primas no solo | 1. Custo baixo da máquina 2. O aumento do trabalho 3. Poluído o meio ambiente |

| Os prós e os contras de adicionar um silo | 1. |

Se você escolher aumentar um processo de armazenamento, existem dois tipos de silo que você pode escolher.

|

|

| Libe de bambu lascas de armazenamento | Grande silo hidráulico galvanizado |

| O armazém de trocas de placa de ferro comum pode acomodar 5-30 metros cúbicos. Se for maior que 30 metros cúbicos, é fácil ficar preso ou bloqueado. | Grande silo hidráulico galvanizado, pode manter 40-300 metros cúbicos, nunca bloqueados |

|

2.BHIPS BELA PROCESSO DE BRUSTING: A. Esse processo é usado principalmente para esmagar chips de bambu de 30 a 40 mm em serragem de 8 a 14 mm. B. Capacidade: de acordo com a demanda do cliente.

Peças principais: 1). Tony High Efety Hammer Mill. 2). Coletor de poeira galvanizada. 3). Sowdust Transportation Fan Blower. 4). Ciclone com ar. 5). Armários elétricos. |

Sobre coletor de poeira

|

|

| Coletor de poeira pulsada galvanizada | Remoção de poeira da bolsa |

|

1. É mais adequado para lidar com grandes volumes de ar, alta concentração de poeira e propriedades complexas de poeira. 2. Mecanismo de depuração automática. 3. Material galvanizado, não é fácil de corrosão. 4. Limitado pela temperatura do gás. |

1. Adequado para lidar com volume de ar moderado, ocasiões de baixa concentração de poeira. 2. Estrutura simples, filtração física. 3. A manutenção é complicada e a bolsa precisa ser limpa regularmente. 4. Resistência à remoção de poeira alta. |

Após o processo de esmagamento, sobre as matérias -primas, você pode optar por despejar as matérias -primas no chão ou adicionar um silo.

| Os prós e contras de colocar as matérias -primas no solo | 1. Custo baixo da máquina 2. O aumento do trabalho 3. Poluído o meio ambiente |

| Os prós e os contras de adicionar um silo | 1. |

Se você escolher aumentar um processo de armazenamento, existem dois tipos de silo que você pode escolher.

|

|

| Silo de serragem traseira | Grande silo hidráulico galvanizado |

| O armazém de trocas de placa de ferro comum pode acomodar 5-30 metros cúbicos. Se for maior que 30 metros cúbicos, é fácil ficar preso ou bloqueado. | Grande silo hidráulico galvanizado, pode manter 40-300 metros cúbicos, nunca bloqueados |

|

3. Processo de secagem de serragem de bambu: A. Esse processo é usado principalmente para secar a serragem de bambu de 55% a 10-15%. B. Capacidade: de acordo com a demanda do cliente. O secador Tony usa material de tubo espiral, que possui maior freqüência cardíaca e não é fácil de se deformar. Ao contrário de outros fabricantes com soldagem de emenda com placas de ferro, muito fácil de deformação.

Peças principais: 1). Corpo principal do tambor rotativo de Tony. (Redutores com motores e pips.) 2). O fogão quente de Tony. 3). Soprador de ventilador+ciclone com ar. |

Três tipos de equipamento de remoção de poeira

|

|

|

|

| Coletor de poeira pulsada galvanizada | Remoção de poeira da bolsa | Coletor de poeira de água sray | Precipitador eletrostático úmido |

|

1. É mais adequado para lidar com grandes volumes de ar, alta concentração de poeira e propriedades complexas de poeira. 2. Mecanismo de depuração automática. 3. Material galvanizado, não é fácil de corrosão. 4. Limitado pela temperatura do gás. |

1. Adequado para lidar com volume de ar moderado, ocasiões de baixa concentração de poeira. 2. Estrutura simples, filtração física. 3. A manutenção é complicada e a bolsa precisa ser limpa regularmente. 4. Resistência à remoção de poeira alta. |

1. A remoção de poeira por spray de água é adequada para o processo de alta pressão e refrigeração 2. Pequena resistência, fácil de operar 3. volume um pouco maior 4. Consumo de água grande, consumo de energia |

1. Precipitador eletrostático úmido é o uso do efeito de ionização 2. A estrutura de aço não é fácil de danificar 3. Adequado para projetos em larga escala, maior a quantidade de gás tratado, mais óbvio seu papel econômico 4. A alta precisão da instalação é necessária |

Após o processo de secagem, sobre as matérias -primas, você pode optar por despejar as matérias -primas no chão ou adicionar um silo.

| Os prós e contras de colocar as matérias -primas no solo | 1. Custo baixo da máquina 2. O aumento do trabalho 3. Poluído o meio ambiente |

| Os prós e os contras de adicionar um silo | 1. |

Se você escolher aumentar um processo de armazenamento, existem dois tipos de silo que você pode escolher.

|

|

| Silo de ferro comum | Grande silo hidráulico galvanizado |

| O silo de trado de placa de ferro comum pode acomodar 5-30 metros cúbicos. Se for maior que 30 metros cúbicos, é fácil ficar preso ou bloqueado. | 1. |

Antes do processo de granulação, você pode escolher dois tipos de silo na máquina de pellets.

|

|

| Circulação traseira traseira | Silo galvanizado hidráulico |

| Sua vantagem de desempenho está na capacidade de operar dinamicamente materiais, transmitir continuamente materiais e obter melhores efeitos de transmissão para materiais com falta de fluidez. | As características de desempenho deste silo são principalmente sua excelente função de armazenamento, e o processo de descarregamento pode ser alcançado através do controle hidráulico com operação mais precisa. |

|

4. PROCESSO DE PELAS: A. Esse processo é usado principalmente para produzir pellets com φ6-8mm. B. Capacidade: de acordo com a demanda do cliente.

Peças principais: 1). A nova máquina de pellets de matriz de anel vertical de Tony. 2). Ciclone e bolsas coletores de poeira. 3). Sistema de lubrificação automática de rolamentos. 4). Armários elétricos. Você pode escolher Tony New Type SS304 Pellet Machine ou Antigo tipo MS Pellet Machine. |

Sobre coletor de poeira

|

|

| Coletor de poeira pulsada galvanizada | Remoção de poeira da bolsa |

|

1. É mais adequado para lidar com grandes volumes de ar, alta concentração de poeira e propriedades complexas de poeira. 2. Mecanismo de depuração automática. 3. Galvanized Material, não é fácil de corrosão. 4. Limitado pela temperatura do gás. |

1. Sucesso para lidar com volume moderado de ar, ocasiões de baixa concentração de poeira. 2. Estrutura símida, filtração física. 3.A manutenção é complicada e a bolsa precisa ser limpa regularmente. 4. Alta resistência à remoção de poeira. |

5. Processo de resfriamento:

Este processo é usado principalmente para resfriar os pellets de 80-90 ℃ a 20-30 ℃

Peças principais:

(1). O novo separador de refrigerador galvanizado de Tony com tela vibratória.

(2). Ciclone e bolsas coletores de poeira.

(3). Soprador de ventilador.

(4). Conectar tubos.

Após o processo de resfriamento, você pode escolher a máquina de embalagem para embalar ou colocar os pellets em grande silo hidráulico galvanizado para armazenamento temporário.

| Existem três tipos de máquina de embalagem que você pode escolher |

||

| Máquina de embalagem semi-automática | Máquina de embalagem automática | Máquina de embalagem TON |

|

|

|

|

De um modo geral, uma escala automática de embalagens de embalagem refere-se a uma escala automática de embalagens, ou seja, ensacamento manual e, após a pesagem, o material cai na bolsa de embalagem e é dobrado e selado ou diretamente selado ou selado. As características de uma escala automática de embalagens geralmente são que a pesagem é automática e o ensacamento é manual, por isso é chamado de escala de embalagem automática. |

Diferentes das escalas de embalagens semi-automáticas, as escalas de embalagem totalmente automáticas também são chamadas de máquinas de embalagem totalmente automáticas ou escalas de embalagem totalmente automáticas. Todas as etapas do processo são concluídas automaticamente por máquinas e equipamentos: classificação automática de sacos de embalagem, ensacamento automático pela coluna, pesagem automática de materiais, detecção automática de erros e correção durante o processo, enchimento automático de materiais em sacos de embalagem, dobragem automática e vedação de sacos de embalagem. Todo o processo é controlado automaticamente pelo PLC e nenhuma intervenção humana é necessária. |

Se a saída for relativamente grande, você deve escolher nossa máquina de embalagem de tonelada, que pode realizar operações de embalagem de forma contínua e estável. A velocidade de embalagem de uma máquina de embalagem é muito maior que a embalagem manual, o que pode diminuir bastante o tempo de embalagem e melhorar a eficiência da produção. |

6. Processo de empacotamento:

Esse processo é usado principalmente para embalar pellets em 1ton/sacos.

Peças principais:

(1). A nova máquina de embalagem de Tony.

(2). Costure máquina, o comprador também pode escolher a máquina de selo quente para escolhido.

(3). Transportadores de transporte de sacos.

(4). Alimentação de silo de entrada.

(5). Armários elétricos.

Além de embalar os pellets, você também pode optar por armazenar os pellets de biomassa em grande silo hidráulico galvanizado. Quando há um pedido de pellets de biomassa, eles podem ser transportados diretamente do silo do pellet para um veículo ou recipiente.

|

Vantagens e desvantagens de colocar em grandes silos Vantagens: 1. Capacidade de armazenamento grande:Silos grandes podem armazenar uma grande quantidade de pellets de biomassa, adequados para produção e armazenamento em larga escala. 2. Gerenciamento conveniente:Silos grandes podem ser gerenciados centralmente, o que é conveniente para o uso e agendamento de combustível. 3. Reduza o número de transportes: o armazenamento em larga escala pode reduzir o número de transportes e reduzir os custos de logística. Desvantagens: 1. Grande investimento:A construção e o gerenciamento de grandes silos requerem grandes equipamentos fixos e investimentos no local. 2. Gerenciamento complexo:É necessário gerenciamento e proteção científicos e rigorosos para garantir o desempenho de armazenamento e controle do combustível. 3. Altos requisitos ambientais:Grandes silos precisam ter uma boa ventilação, à prova de umidade, à prova d'água e outras condições. |

|

|

| Paletizador de alto nível | Paletizador de coluna |

Comparação de dois paletizadores

Comparado com os dois tipos de paletizadores, o paletizador da coluna é mais conveniente e flexível para instalar. Ele pode empilhar sacos de embalagem acabados (caixas de embalagem) de várias especificações e variedades ao mesmo tempo, atingindo os produtos acabados de 3 linhas transportadoras. O paletizador de alto nível pode empilhar sacos de embalagem de uma especificação ou uma linha transportadora.

Em termos de efeito de empilhamento, o paletizador de alto nível tem grandes vantagens, e a forma de empilhamento é arrumada e bonita, e os sacos de embalagem não são fáceis de deslizar. Uma fraqueza do manipulador do paletizador da coluna é que, se o nível e a postura dos sacos de embalagem recebidos não forem muito precisos, é fácil arranhá -los.

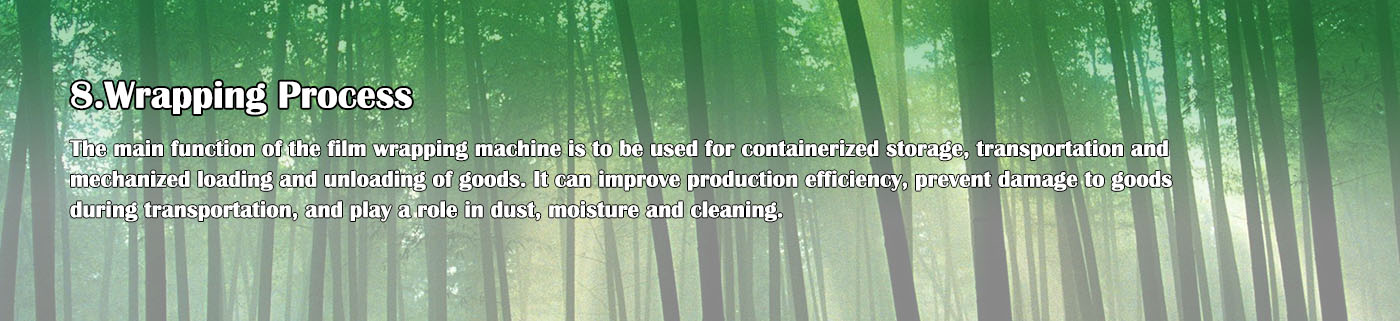

|

1. Durante o árduo processo de armazenamento e transporte, as mercadorias são extremamente suscetíveis a serem contaminadas pela poeira. Essa situação realmente representa um desafio notavelmente significativo. A poeira tende a aderir firmemente à superfície das mercadorias, o que pode potencialmente ter um impacto substancial na qualidade e na aparência. Por exemplo, no caso de delicados componentes eletrônicos, a contaminação por poeira pode levar a mau funcionamento e um apelo estético diminuído. 2. No entanto, felizmente, a máquina de embrulho de filme vem em socorro, oferecendo uma solução altamente prática e eficaz. Ao embrulhar meticulosamente o filme na superfície das mercadorias, é capaz de bloquear efetivamente a poeira de alcançar as mercadorias. Esta ação garante que as mercadorias permaneçam impecavelmente limpas. 3. Isso é de extrema importância, pois não apenas ajuda a manter a integridade das mercadorias de maneira abrangente, mas também aprimora significativamente sua apresentação. Um produto bem apresentado é mais provável de atrair clientes e, assim, aprimorar sua comercialização. |

|

2025 Tony Machinery - Todos os direitos reservados. Mapa