Спецификация на производствената линия на Tony Design Bamboo

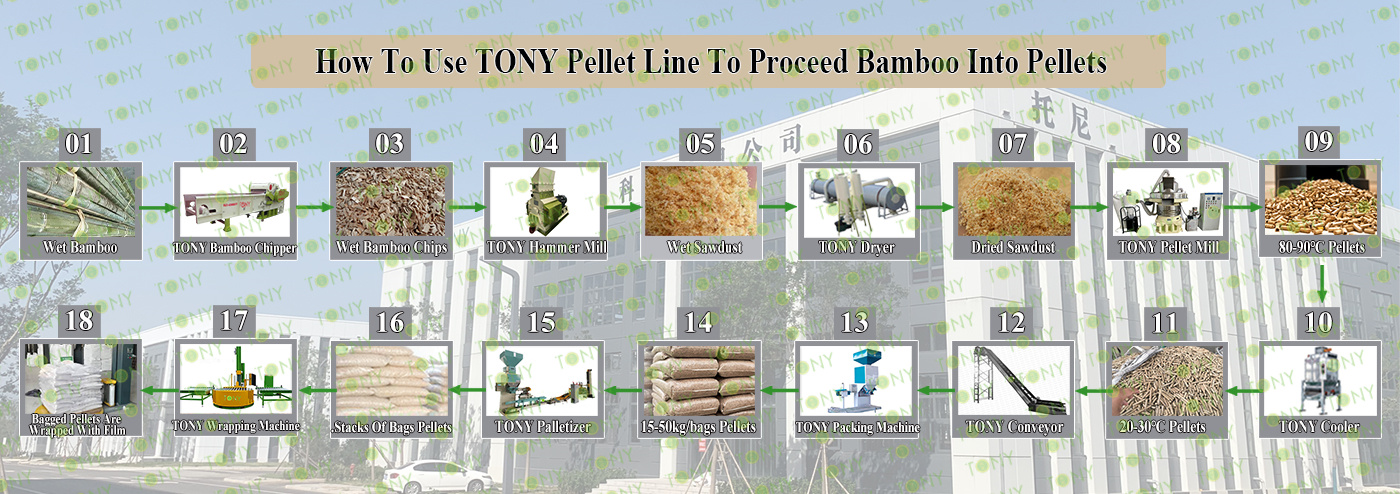

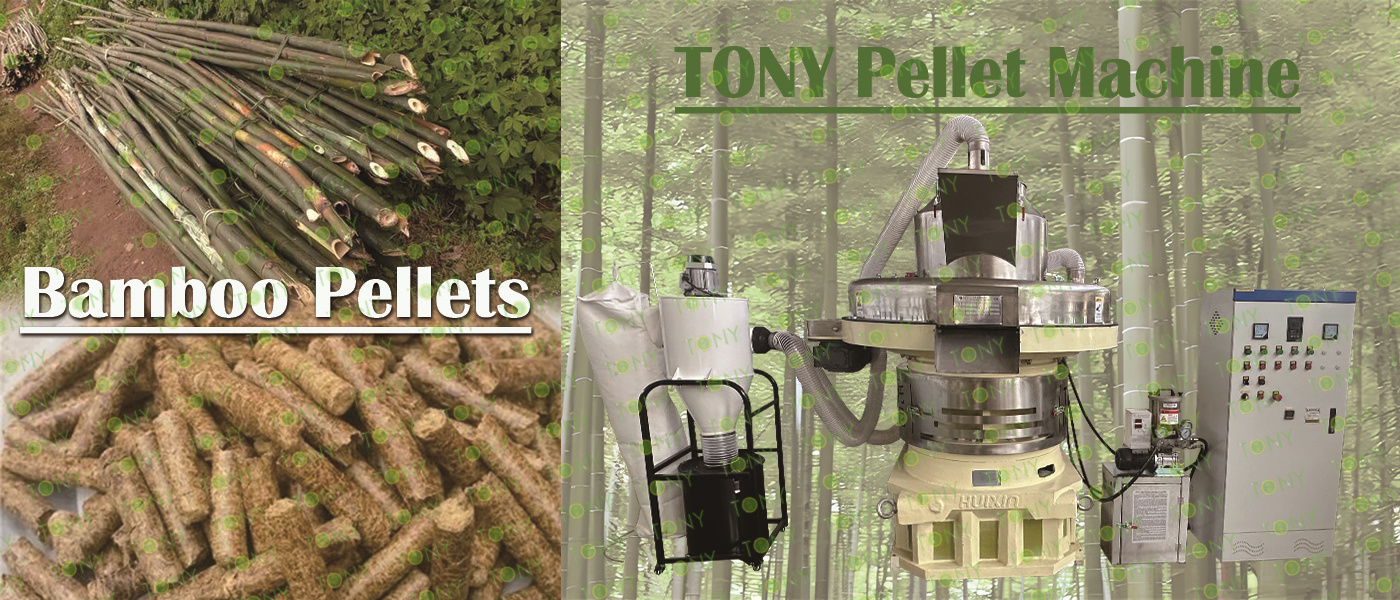

Технологията за производство на пелети за биомаса Bamboo става все по -зряла, а Peltet Fuel е влязъл в етапа на индустриално производство и приложение.

Производствената линия на бамбуковите пелети е добър проект за нискорискови инвестиции и предприемачество в много чужди страни. Инвестицията може да бъде голяма или малка. Той е подходящ и за двете семейни работилници с ниска начална точка и мащабни сглобяващи линии. Може да бъде персонализиран според нуждите на клиента.

Суровините могат да се доставят на местно ниво според условията на клиентите и инвеститорите могат да произвеждат квалифицирани продукти, стига да следват оперативните процедури. Продуктът има висока възвръщаемост на инвестицията и широка перспектива за приложение. Особено за онези собственици с големи бамбукови гори, суровините нямат разходи и могат да се постигнат производство на затворен контур от суровини до готови продукти.

Линията за производство на пелети от Biomass Bamboo може не само да отговори на огромното търсене на чиста енергия в обикновените семейства, но и да се прилага за индустриалната енергия. Мащабното производство може да се прилага и за държавни субсидии, което е посоката, застъпвана от индустриалните политики в много страни.

Изходът на бамбукови био-гранули варира в зависимост от вида на суровините, оборудването за преработка и процеса. Най -общо казано, един тон бамбук може да произведе около 0,6 до 0,8 тона бамбукови прахови частици, в зависимост от сухото и мокро съдържание на влага в бамбук.

Във вълната на устойчивото развитие енергията на биомасата, като зелена и екологична форма на енергия, получава все повече и повече внимание. Сред тях бамбукът като ресурс на растенията с бърз растеж и силна способност за регенерация се превърна в един от важните суровини за производството на пелети от биомаса. И така, какво е въздействието на бамбука, специфична суровина, върху обработката на пелети за биомаса?

1. Влиянието на разликите в суровините върху продукцията

Първо, фактори като вида, възрастта на растеж и реколтата на бамбука ще повлияят на качеството му като суровина и след това ще повлияят на продукцията на био-гранулите. Най-общо казано, бамбукът с умерена възраст на растеж и трудна текстура е по-подходящ за производството на био-гранули, а скоростта на изхода му е сравнително висока. Изборът на сезон на прибиране на реколтата също е от решаващо значение. Съдържанието на влага и съдържанието на целулоза в бамбука в различни сезони са различни, което ще повлияе пряко на последващата ефективност и изход на обработка.

2. Въздействието на оборудването и технологиите за преработка

Второ, изборът на оборудване за обработка и технологии играе решителна роля в производството на био-гранули. Съвременните производствени линии за пелети от биомаса обикновено са оборудвани с ефективно раздробяване, сушене, натискане и друго оборудване, което може значително да подобри скоростта на използване на суровините и продукцията на продуктите. В допълнение, разумните настройки на процеса и корекциите на параметрите също са ключът към осигуряването на изхода. Например, подходящата температура и време за сушене може да намали съдържанието на влага в суровините и да подобри скоростта на формиране и плътността на пелетите; Докато подходящото натискане на налягане и скорост могат да гарантират равномерността и стабилността на пелетите.

3. Анализ на обхвата на продукцията и икономически ползи

Като се вземат предвид горните фактори, продукцията на пелетите от бамбукова биомаса е приблизително между 0,6 и 0,8 тона (изчислена въз основа на един тон бамбук като суровина). Разбира се, това е само груб диапазон и действителният изход ще бъде повлиян от конкретни условия. Независимо от това, бамбукът има значителни икономически предимства като суровина за пелети за биомаса. От една страна, бамбукът има бърз темп на растеж и силна репродуктивна способност и може да осигури голямо количество суровини за кратко време; От друга страна, пелетите от бамбукова биомаса имат характеристиките на висока калорична стойност и ниско замърсяване, което отговаря на нуждите на съвременното енергийно развитие.

Следователно, за производствените предприятия за пелети от биомаса, изборът на бамбук като суровина може не само да осигури стабилно снабдяване на суровини и качество на продукта, но и да получи добри икономически и социални ползи. Разбира се, в действителния производствен процес е необходимо непрекъснато да се оптимизира конфигурацията на процеса и оборудването, за да се увеличи продукцията и да се намалят разходите.

Ефективна ефективност на горенето

Бамбуковите пелети са висококачествено гориво за биомаса. Те обикновено са по -плътни и имат по -висока енергийна плътност от трупи или бамбукови чипове. Например, насипната плътност на общото дърво може да бъде 300-600 кг/м3, докато плътността на бамбуковите пелети след компресия може да достигне около 1000-1300 кг/м3. Това позволява на бамбуковите пелети да отделят повече топлина при изгаряне, а процесът на горене е по -стабилен и траен.

Стойността на изгарянето на бамбуковите пелети е висока и ниската му калорична стойност обикновено е 4000-4800 kcal/kg, което е близо до калоричната стойност на среднокачествените въглища (около 5000 kcal/kg). Може да се използва като заместител на въглищата в полета като домашно отопление и промишлени котли, за да се намали зависимостта от традиционната изкопаема енергия.

Атрибути за чиста енергия

Бамбуковите пелети са енергия на биомаса. По време на процеса на горене те произвеждат основно въглероден диоксид, вода и малко количество азотни оксиди. В сравнение с изкопаемите горива, количеството въглероден диоксид, освободен от неговото горене, е рециклирането на въглеродния диоксид, абсорбиран от бамбук чрез фотосинтеза по време на неговия растеж. От гледна точка на целия жизнен цикъл, той е сравнително нисковъглероден източник на енергия. Следователно използването на бамбукови пелети помага да се намалят нетните емисии на парникови газове и има положително значение за смекчаване на изменението на климата.

Енергийно поле:

Замяна на традиционната енергия:С нарастващото глобално търсене на чиста енергия, бамбуковите пелети като гориво от биомаса имат предимствата на висококачествената стойност, устойчивостта на горене и ниското замърсяване. Те могат да заменят традиционната изкопаема енергия като въглища и нефт и могат да се използват за домашно отопление, промишлени котли, електроцентрали и др. В някои райони с недостиг на енергия или високи изисквания за опазване на околната среда пазарното търсене на бамбуково пелети ще продължи да расте.

Поддръжка на политиката:Много страни и региони въведоха политики за насърчаване на използването на енергия от биомаса, като субсидии, данъчни стимули и т.н., които ще насърчават производството и продажбите на гориво за пелети от бамбук. Например, китайското правителство енергично насърчава развитието на енергията на биомасата и осигури добра политическа среда за пазара на гориво за пелети от бамбук.

Земеделско поле:

Почвен балсам:Бамбуковите пелети могат да се използват като почвени балсами за увеличаване на пропускливостта на въздуха, задържане на вода и плодовитостта на почвата. При селскостопанското производство използването на бамбукови пелети за подобряване на почвата може да увеличи добива и качеството на културите, да намали използването на торове и пестициди и да отговаря на изискванията за развитие на зелено земеделие.

Принцип на производството на гориво за биомаса:

Предварителна обработка на суровина:

Избор на бамбук и нарязване: Изберете подходящ бамбук, като бамбукови тръби, бамбукови клони и остатъци от бамбук обработка и ги нарежете на по -малки парчета за последващо раздробяване. В тази стъпка бамбуковите резачки и друго оборудване могат да се използват за предварително обработка на бамбука в парчета сравнително равномерен размер.

Предварително раздробяване: Нарязаните бамбукови парчета са допълнително смазани, за да се получат предварителни натрошени парчета. Този процес обикновено използва дробилка, за да смаже парчетата от бамбук на по -малки частици, да увеличи специфичната повърхност на бамбука и да се подготви за последващи етапи на сушене и гранулиране.

Междинни връзки за обработка:

Подреждане:Подредете предварителните натрошени парчета в купчини, контролирайте съдържанието на влага при 30-50%и завъртете купчината на всеки 5-9 дни. Целта на това е да позволи на парчетата от бамбук да претърпят естествена ферментация и регулиране на влагата по време на процеса на подреждане, така че тяхната вътрешна структура да претърпи определени промени и достига до състояние, подходящо за гранулиране. Когато парчетата се чувстват меки, когато се притиснат на ръка, връзката за подреждане завършва.

Сушене:Специална сушилня се използва за изсушаване на подредените натрошени материали. Сушилнята обикновено е оборудвана с множество спираловидни канали за сушене, като трипосочни спирални канали за сушене, а посоката на въртене на спиралото на централния спирален канал за сушене е противоположна на тази на другите два канала. Въртенето на барабана принуждава екранираните натрошени материали да влязат в централния спирален канал за сушене от най -вътрешния канал за сушене на спиралото и след това да влязат в най -външния спирален канал за сушене. По време на процеса на изсушаване влагата в бамбуковите фрагменти се изпарява чрез топлопреминаване, така че съдържанието на влагата му се намалява до подходящ диапазон (обикновено около 10%) за последваща гранулация. В същото време се използва отрицателно налягане, за да се принуди изсушените фрагменти да бъдат изсмукани от спиралното изсушаващ канал и изхвърлени от изпускателния отвор. Този метод може да избегне искри и карбонизация и коктейл на бамбукови фрагменти по време на процеса на сушене, като гарантира безопасността на производството.

Гранулация:Изсушените фрагменти от бамбук се въвеждат в гранулатора. Гранулаторът компресира бамбуковите фрагменти в цилиндрични или квадратни частици при висока температура и високо налягане чрез механична екструзия. По време на процеса на гранулиране лигнинът и други компоненти в бамбуковите фрагменти ще омекнат и се свързват при високи температури, като ще придадат на пелетите определена якост и стабилност. Пелетите за гориво от биомаса от бамбук, произведени от пелетизатора, се охлаждат и преглеждат от своя страна, за да се премахнат неквалифицираните пелети и накрая се получават квалифицирани пелети за гориво от бамбук биомаса.

Заводът за производство на пелети на Tony Brand може да обработи бамбук, stlak, той се използва широко в хранителни продукти, фуражи за говеда, овце и кон. Той също може да замени въглищата за изгаряне.

1. КАПАточност: Според търсенето на клиента.

2.Рерати на материали: бамбук.

3.Моистурно съдържание:45%

4. Приложение: Всички видове сламени материали.

5. ФИНИШЕН ПЕЛЕТИ МАРЗИНИ: гориво

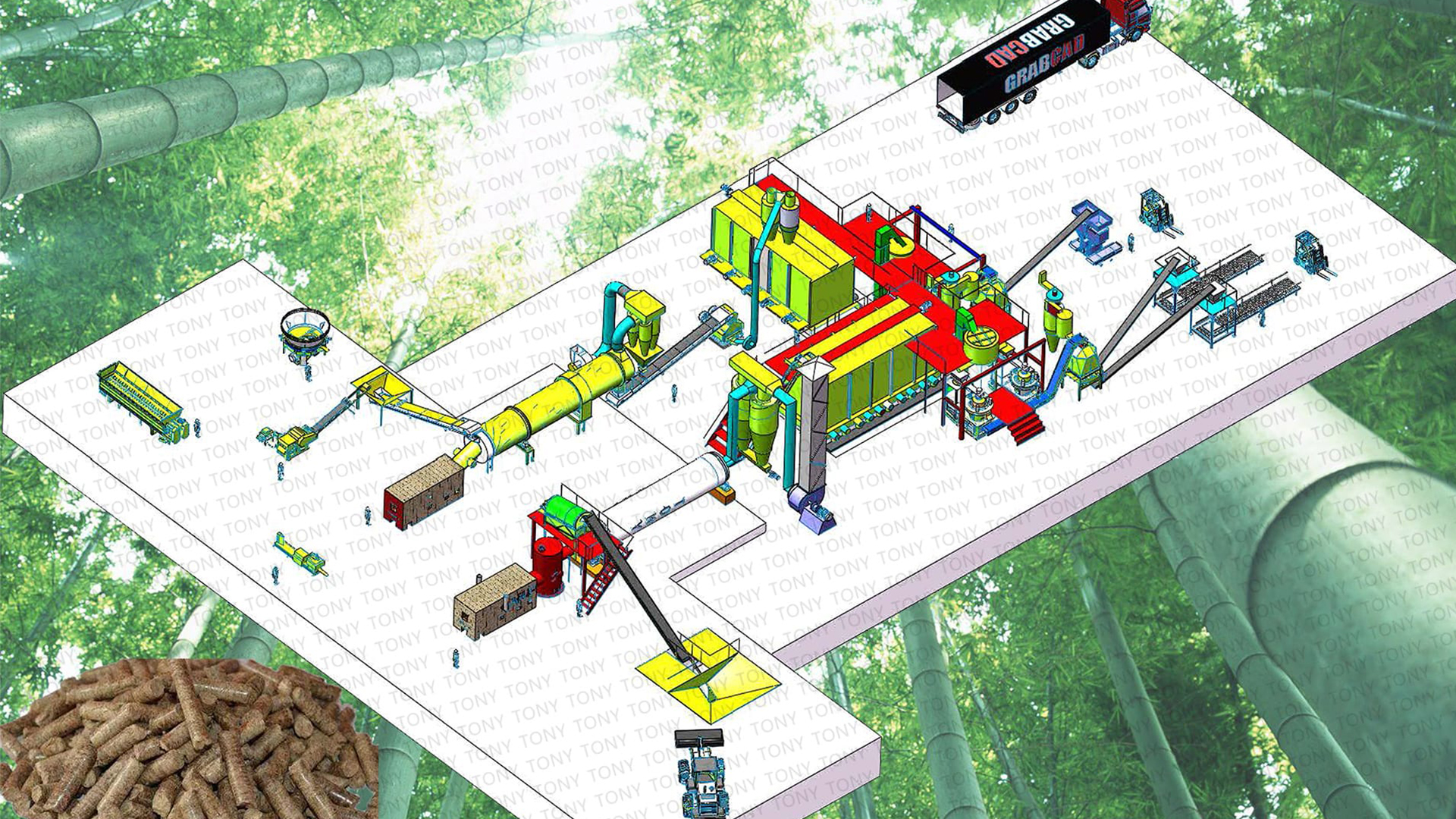

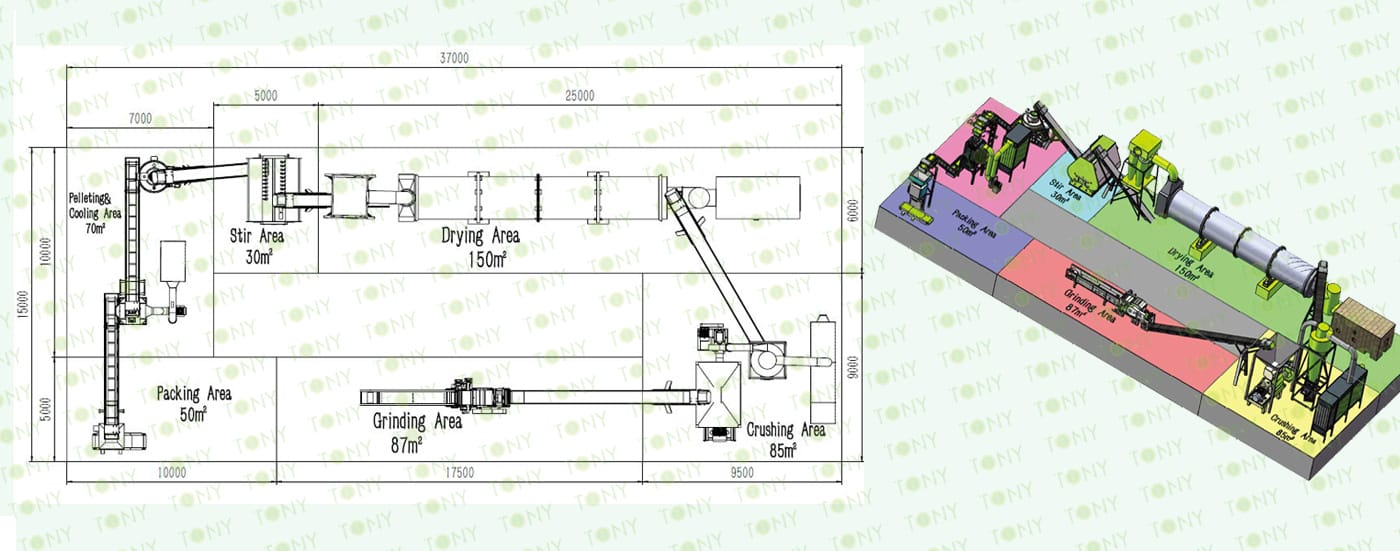

1. Проектно име: Бамбукова линия на пелети

2.Рерай Materisl: Бамбук

3.Моист на суровината: 45%

4. КАПАточност: Според търсенето на клиента.

5.ProcESS: 1. Процес на сграбване → 2. Процес на раздробяване на Fine → 3. Процес на измерване → 4. Процес на споразумение → 5. Процес на охлаждане → 6. Процес на опаковане → 7. Процес на запазване → 8. Процес на проучване

6. МАШИНА: Бамбуков чипър, мелница за чук, ротационна сушилня за барабан, машина за пелети на Тони, охладител на пелети, опаковъчна машина, палетизатор, опаковъчна машина и конвейери на колан.

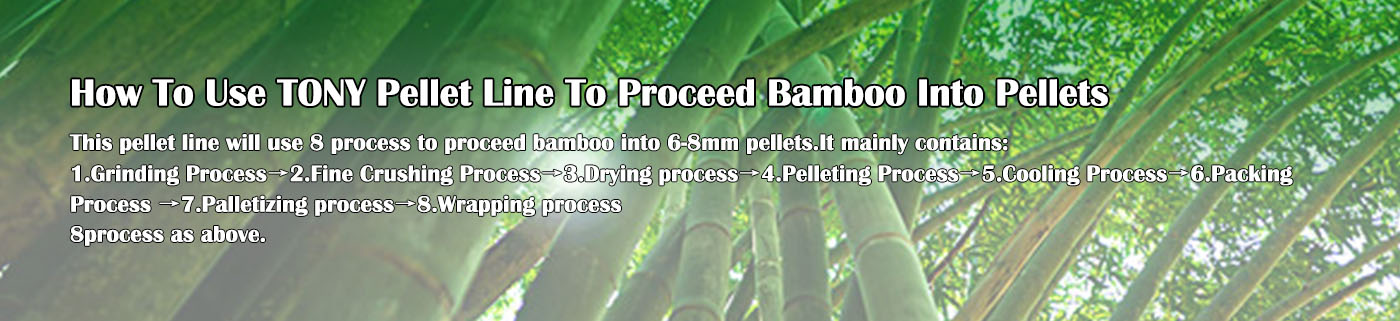

Как да използвам линията на Tony Pellet, за да преминете от бамбук в пелети?

Той съдържа главно следните стъпки и машини, както следват:

1. За да използвате Tony Bamboo Chipper, за да смилате Bamboowith ширина 1M в 30-40 мм чипс.

2. За да използвате Tony Hammer Mill, за да смажете 30-40 мм чипс на 8-14 мм дървени стърготини.

3. Използвайте сушилнята на барабан Tony, за да изсушите суровината от 45% съдържание на влага в 15% съдържание на влага.

4. да използвате Tony Vertical Ring Die Pellet Machine за продукти с пелети с φ6-8mm.

5. Използвайте тони поцинковано охладител за охлаждане на пелети от 80-90 ℃ до 20-30 ℃.

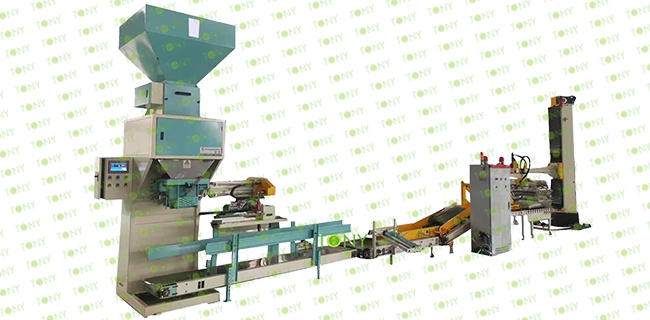

6. да използвате полуавтоматична машина Tony, за да опаковате пелети до 15-50 кг/торби.

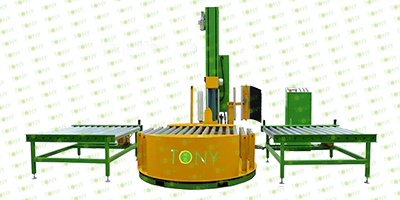

7. Използвайте Tony Palletizer, за да поставите продуктови пакети върху палети според определени кодове за подреждане и ги подредете автоматично.

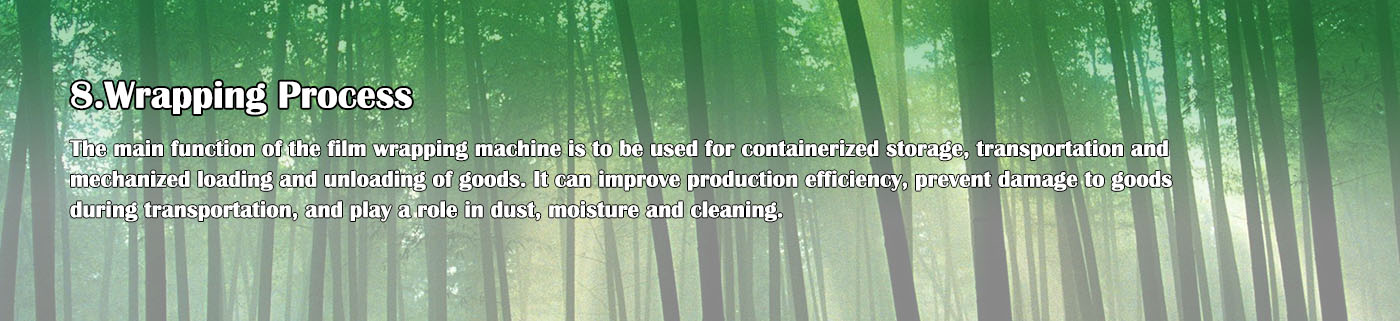

8. Използвайте Tony Wrapping Mahince Увийте опакованите частици с филм.

Можете да се свържете с Тони, за да получите за повече подробности информация и оферта.

Следвайки Тони, ще ви представи за всички необходими машини, които ще бъдат използвани за цялата линия за производство на пелети. Някои машини могат да бъдат изработени по поръчка на клиента според подробното търсене на различни клиенти.

|

|

|

|

| Бамбуков чипър | Високо ефективна мелница за чук | Машина за сушене | Вертикална машина за пелети на вертикален пръстен |

|

|

|

|

| Сепаратор на охладител | Полуавтоматична опаковъчна машина | Палетизатор | Машина за опаковане |

|

1. Процес на чип: А. Този процес се използва главно за смилане на бамбука в бамбукови чипове с размер 25-35 мм. Размерът на финалните бамбукови чипове може да бъде регулируем чрез промяна на различни размери на екраните. Основни части: 1). Новият изчерпателен бамбуков чипър на Тони. 2). Захранване и разтоварване Контрол на честотата на колана, за да се предотврати материала на картата 3). Контрол на хидравличната система за повече дебелина на суровините 4). Електронната система за управление позволява оборудването да се използва нормално 5). Свържете се с Тони за повече подробности с оферта. |

|

|

| Поцинкована импулсен колектор за прах | Отстраняване на прах за торбичка |

|

1. Висока ефективност на отстраняване на прах 2. Голям натоварване на филтъра,Ниско потребление на енергия 3. Консумация на нисък сгъстен въздух 4. Пълна верига и силна адаптивност |

1. Подходящ за справяне с умерен обем на въздуха, случаи с ниска концентрация на прах. 2. Проста структура, физическа филтрация. 3. Поддръжката е сложна и чантата трябва да се почиства редовно. 4. Висока устойчивост на отстраняване на прах. |

След процеса на Gringding, за суровините, можете да изберете да изхвърлите суровините на земята или да добавите силоз.

| Плюсовете и минусите на поставянето на суровините на земята | 1. Ниска цена на машината 2. Повишен труд 3. Замърсява околната среда |

| Плюсовете и минусите на добавяне на силоз | 1. Висока цена на машината 2. Намалете труда 3. Защита на околната среда |

Ако изберете увеличение на процеса на съхранение, има два вида силози, които можете да изберете.

|

|

| Кошче за съхранение на бамбукови чипове | Голям поцинковано хидравличен силоз |

| Обикновеният склад за шнека за желязна плоча може да побере 5-30 кубически метра. Ако е по -голям от 30 кубически метра, е лесно да се забиете или блокирате. | Голям поцинковано хидравличен силоз, може да побере 40-300 кубически метра, никога не е блокиран |

|

2.BAMBOO Чипс Процес на фино раздробяване: А. Този процес се използва главно за смачкане на 30-40 мм бамбукови чипове в 8-14 мм дървени стърготини. Б. Капацитет: Според търсенето на клиента.

Основни части: 1). Тони високоефективна мелница за чук. 2). Поцинковано колекционер на прах. 3). Вентилатор на вентилатор за транспортиране на дървени стърготини. 4). Циклон с въздушен алея. 5). Електрически шкафове. |

За колекционера на прах

|

|

| Поцинкована импулсен колектор за прах | Отстраняване на прах за торбичка |

|

1. Той е по -подходящ за справяне с голям обем на въздуха, висока концентрация на прах и сложни свойства на прах. 2. Автоматичен механизъм за освобождаване. 3. Поцинковани материали, не е лесен за корозия щети. 4. Ограничено от температурата на газа. |

1. Подходящ за справяне с умерен обем на въздуха, случаи с ниска концентрация на прах. 2. Проста структура, физическа филтрация. 3. Поддръжката е сложна и чантата трябва да се почиства редовно. 4. Висока устойчивост на отстраняване на прах. |

След процеса на раздробяване, относно суровините, можете да изберете да изхвърлите суровините на земята или да добавите силоз.

| Плюсовете и минусите на поставянето на суровините на земята | 1. Ниска цена на машината 2. Повишен труд 3. Замърсява околната среда |

| Плюсовете и минусите на добавяне на силоз | 1. Висока цена на машината 2. Намалете труда 3. Защита на околната среда |

Ако изберете увеличение на процеса на съхранение, има два вида силози, които можете да изберете.

|

|

| Силоз на шнеко за дървени стърготини | Голям поцинковано хидравличен силоз |

| Обикновеният склад за шнека за желязна плоча може да побере 5-30 кубически метра. Ако е по -голям от 30 кубически метра, е лесно да се забиете или блокирате. | Голям поцинковано хидравличен силоз, може да побере 40-300 кубически метра, никога не е блокиран |

|

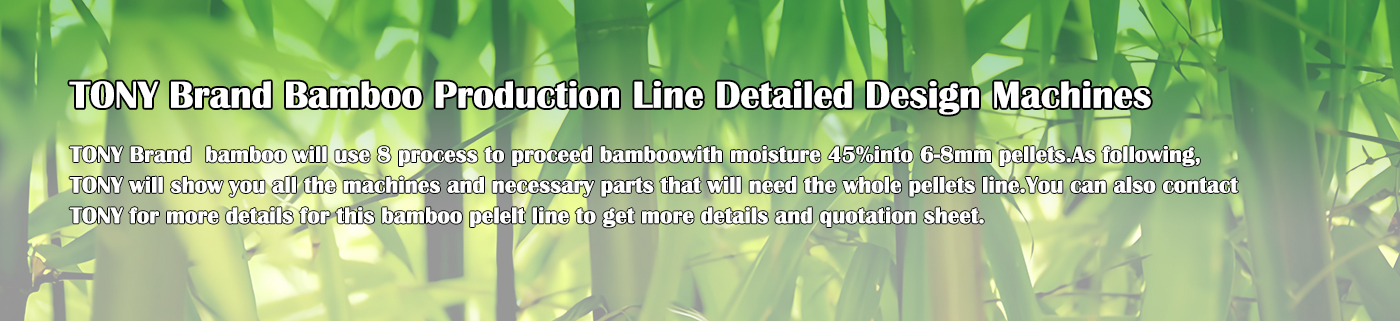

3. Процес на сушене на дървени стърготини от бамбук: А. Този процес се използва главно за изсушаване на бамбуковите дървени стърготини от 55% до 10-15%. Б. Капацитет: Според търсенето на клиента. Тони сушилнята използва спираловидна тръба материал, който има по -висока сърдечна честота и не е лесен за деформация. За разлика от други производители с заваряване на сплайсиране на желязна плоча, много лесна за деформация.

Основни части: 1). Основно тяло на ротационния барабан на Тони (редуциращи с двигатели и пипси.) 2). Горещата печка на Тони. 3). Вентилаторна вентилатор+циклон с въздушен алек. |

Три вида оборудване за отстраняване на прах

|

|

|

|

| Поцинкована импулсен колектор за прах | Отстраняване на прах за торбичка | Колекционер на прах от вода | Мокър електростатичен утаител |

|

1. Той е по -подходящ за справяне с голям обем на въздуха, висока концентрация на прах и сложни свойства на прах. 2. Автоматичен механизъм за освобождаване. 3. Поцинковани материали, не е лесен за корозия щети. 4. Ограничено от температурата на газа. |

1. Подходящ за справяне с умерен обем на въздуха, случаи с ниска концентрация на прах. 2. Проста структура, физическа филтрация. 3. Поддръжката е сложна и чантата трябва да се почиства редовно. 4. Висока устойчивост на отстраняване на прах. |

1. Отстраняването на прах за вода за вода е подходящо за процес на високо налягане и охлаждане 2. Малка съпротива, лесна за работа 3. Малко по -голям обем 4. Голяма консумация на вода, консумация на енергия |

1. Мокри електростатични утаити. Използването на ефект на йонизация 2. Стоманената конструкция не е лесна за повреди 3. Подходящ за мащабни проекти, толкова по-голямо е количеството газ, толкова по-очевидна е икономическата му роля 4. Необходима е висока точност на инсталиране |

След процеса на сушене, относно суровините, можете да изберете да изхвърлите суровините на земята или да добавите силоз.

| Плюсовете и минусите на поставянето на суровините на земята | 1. Ниска цена на машината 2. Повишен труд 3. Замърсява околната среда |

| Плюсовете и минусите на добавяне на силоз | 1. Висока цена на машината 2. Намалете труда 3. Защита на околната среда |

Ако изберете увеличение на процеса на съхранение, има два вида силози, които можете да изберете.

|

|

| Обикновен железен силоз | Голям поцинковано хидравличен силоз |

| Обикновеният железен шнек силоз може да побере 5-30 кубически метра. Ако е по -голям от 30 кубически метра, е лесно да се забиете или блокирате. | 1. Висока цена на машината 2. Намалете труда 3. Защита на околната среда |

Преди процеса на гранулиране можете да изберете два вида силоз на машината за пелети.

|

|

| Циркулационен кошче за шнек | Поцинковано хидравличен силоз |

| Предимството му за ефективност се състои в способността да се динамично управлява материали, непрекъснато предава материали и да се постига по -добри конвектирани ефекти за материали с лоша плавност. | Характеристиките на производителността на този силоз са главно неговата изключителна функция за съхранение и процесът на разтоварване може да бъде постигнат чрез хидравлично управление с по -прецизна работа. |

|

4.Поставя процес: А. Този процес се използва главно за пелети с продукти с φ6-8mm. Б. Капацитет: Според търсенето на клиента.

Основни части: 1). Новата вертикална машина за пелетни пелети на Тони. 2). Циклони и торбички за прах. 3). Система за автоматично смазване на лагерите. 4). Електрически шкафове. Можете да изберете Tony New Type SS304 Pellet Machine или MS Peltet Machine Type. |

За колекционера на прах

|

|

| Поцинкована импулсен колектор за прах | Отстраняване на прах за торбичка |

|

1. Той е по -подходящ за справяне с голям обем на въздуха, висока концентрация на прах и сложни свойства на прах. 2. Автоматичен механизъм за освобождаване. 3. ОГЛАНИЗИРАН МАТЕРИАЛ, не е лесен за корозия увреждане. 4. Отворен от температурата на газа. |

1. Подходящ за справяне с умерен обем на въздуха, поводи с ниска концентрация на прах. 2. ПРОДАВАНЕ СТРУКТУРА, Физическа филтрация. 3. Поддръжката е сложна и чантата трябва да се почиства редовно. 4. Висока устойчивост на отстраняване на прах. |

5. Процес на охлаждане:

Този процес се използва главно за охлаждане на пелети от 80-90 ℃ до 20-30 ℃

Основни части:

(1). Новият галванизиран сепаратор на Тони с вибриращ екран.

(2). Циклони и торбички за прах.

(3). Вентилатор.

(4). Свържете тръбите.

След процеса на охлаждане можете да изберете опаковъчна машина, която да опакова или постави пелетите в голям поцинковано хидравличен силоз за временно съхранение.

| Има три вида опаковъчни машини, които можете да изберете |

||

| Полуавтоматична опаковъчна машина | Автоматична опаковъчна машина | Тона опаковъчна машина |

|

|

|

|

Най-общо казано, автоматична скала за опаковане на опаковъчни машини се отнася до автоматична скала за опаковане, тоест ръчно пакетиране и след претегляне материалът попада в торбата за опаковане и се сгъва и запечата или директно запечатано или запечатано с топлина. Характеристиките на автоматична скала за опаковане обикновено са, че претеглянето е автоматично, а пакетът е ръчен, така че се нарича автоматична скала за опаковане. |

Различни от полуавтоматичните везни за опаковане, напълно автоматични везни за опаковане обикновено се наричат също напълно автоматични опаковъчни машини или напълно автоматични скали за опаковане. Всички стъпки на процеса се изпълняват автоматично чрез машини и оборудване: Автоматично сортиране на торбички за опаковане, автоматично пакетиране от колоната, автоматично претегляне на материали, автоматично откриване и корекция на грешки по време на процеса, автоматично пълнене на материали в торбички за опаковане, автоматично сгъване и запечатване на торбички за опаковане. Целият процес се контролира автоматично от PLC и не се изисква човешка намеса. |

Ако изходът е сравнително голям, трябва да изберете нашата машина за опаковане на тон, която може да извършва опаковъчни операции непрекъснато и стабилно. Скоростта на опаковане на тона опаковъчна машина е много по -висока от ръчната опаковка, което може значително да съкрати времето за опаковане и да подобри ефективността на производството. |

6. Процес на опаковане:

Този процес се използва главно за опаковане на пелети до 1ton/торби.

Основни части:

(1). Новата опаковъчна машина на Тони.

(2). Sew Machine, купувачът може да избере и машина за горещо уплътнение за избрана.

(3). Транспортьори на торби.

(4). Хранене на входящия силоз.

(5). Електрически шкафове.

В допълнение към опаковката на пелетите, можете също да изберете да съхранявате пелети от биомаса в голям поцинковани хидравлични силози. Когато има поръчка за пелети за биомаса, те могат да бъдат транспортирани директно от силоза на пелети до превозно средство или контейнер.

|

Предимства и недостатъци на поставянето в големи силози Предимства: 1. Голям капацитет за съхранение:Големите силози могат да съхраняват голямо количество пелети за биомаса, подходящи за мащабно производство и съхранение. 2. Удобно управление:Големите силози могат да бъдат управлявани централно, което е удобно за използване и планиране на гориво. 3. Намалете броя на транспорта: Мащабното съхранение може да намали броя на транспорта и да намали логистичните разходи. Недостатъци: 1. Голяма инвестиция:Строителството и управлението на големи силози изискват големи фиксирани оборудване и инвестиции в обекта. 2. Сложно управление:Необходими са научни и строги мениджмънт и защита, за да се гарантира производителността на горивото за съхранение и контрол. 3. Високи изисквания за околната среда:Големите силози трябва да имат добра вентилация, устойчивост на влага, водоустойчиви и други условия. |

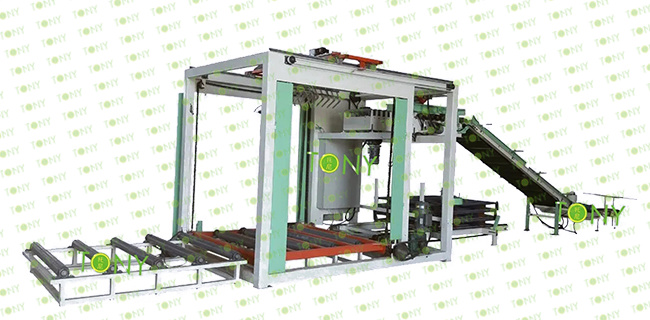

|

|

| Палетайзер на високо ниво | Палетайзер на колона |

Сравнение на два палетазатора

В сравнение с двата вида палетизатори, палетайзерът на колоната е по -удобен и гъвкав за инсталиране. Той може да подрежда готови торбички за опаковки (опаковъчни кутии) с няколко спецификации и сортове едновременно, достигайки до готовите продукти от 3 конвейерни линии. Палетайзерът на високо ниво може да подрежда само торби за опаковане с една спецификация или една конвейерна линия.

По отношение на ефекта на подреждане, палетайзерът на високо ниво има големи предимства, а формата на подреждане е чиста и красива, а торбичките за опаковане не са лесни за плъзгане. Една слабост на манипулатора на палетайзера на колоната е, че ако нивото и стойката на входящите торбички за опаковане не са много точно, е лесно да ги надраскате.

|

1. По време на трудния процес на съхранение и транспортиране стоките са изключително силно податливи на замърсяване от прах. Тази ситуация наистина представлява забележително значително предизвикателство. Прахът има тенденция да се придържа здраво към повърхността на стоките, което потенциално може да окаже значително влияние както върху тяхното качество, така и върху външния си вид. Например, в случай на деликатни електронни компоненти, замърсяването с прах може да доведе до неизправности и намалена естетическа привлекателност. 2. За щастие обаче, машината за опаковане на филма идва на помощ, като предлага изключително практично и ефективно решение. Чрез щателно опаковане на филм на повърхността на стоките, той е способен ефективно да блокира праха от достигане до стоките. Това действие гарантира, че стоките остават безупречно чисти. 3. Това е от изключително значение, тъй като не само помага да се поддържа цялостната цялост на стоките в цялостна, но и значително засилва тяхното представяне. Добре представеният продукт е по-вероятно да привлече клиентите и по този начин подобрява своята търговска. |

|

2025 Tony Machinery - Всички права запазени. Карта