1. 유기 비료의 정의와 유형

유기 비료는 주로 식물 및 (또는) 동물에서 유래되며, 다양한 동물 대변, 식물 잔류 물 또는 대사 산물을 포함하여 발효로 만든 비료입니다. 넓은 의미에서 유기농 비료는 퇴비, 비료, 비료, 바이오 가스 비료, 녹색 비료, 자르기 밀짚, 순수한 천연 미네랄 비료, 진흙 비료 및 케이크 비료 등이 포함됩니다.

2. 토양 건강에 유기 비료의 기여

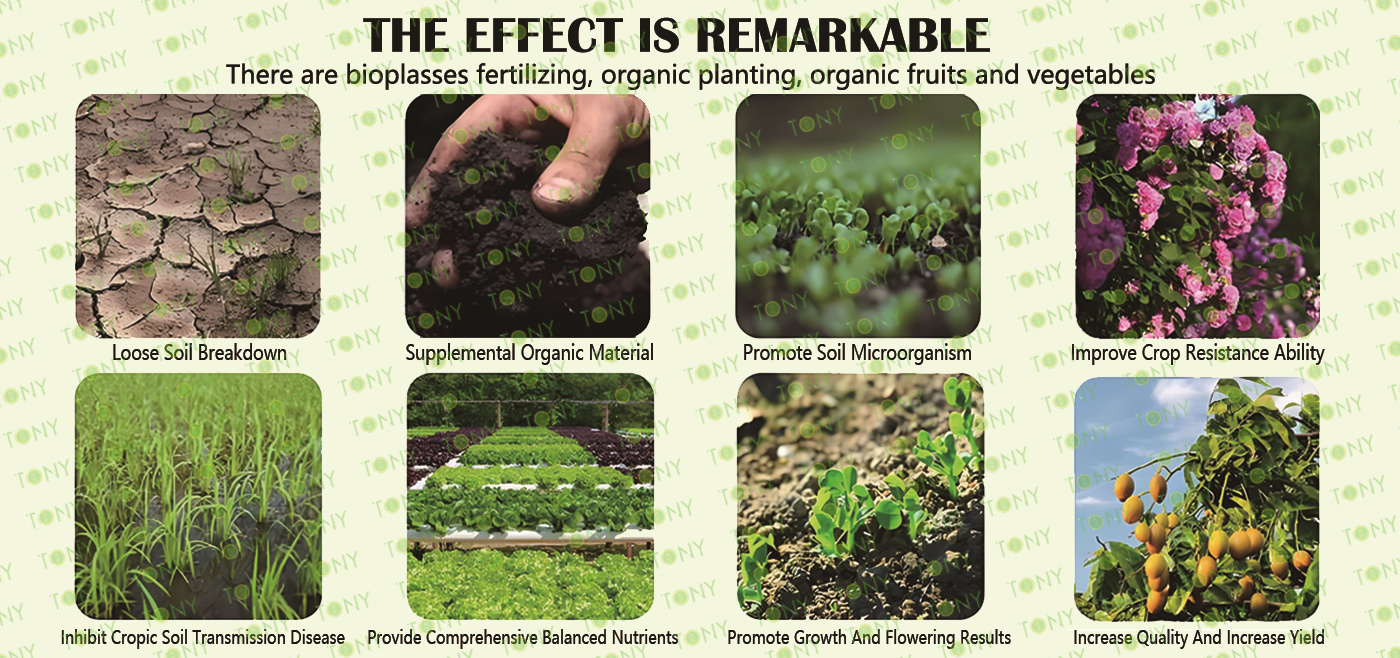

토양 구조 개선 : 토양의 유기물 함량을 높이고, 토양 비옥도 수준을 향상 시키며, 토양 물과 비료를 유지하는 능력을 향상시킵니다.

작물 성장 촉진 : 유기 비료에는 다양한 영양소와 유기물이 포함되어있어 작물 뿌리 시스템의 성장을 촉진하고 영양소를 흡수 할 수 있습니다.

환경 오염 감소 : 화학 비료와 비교하여 유기 비료는 환경에 대한 오염이 적으며 이는 농업의 지속 가능한 발달에 도움이됩니다.

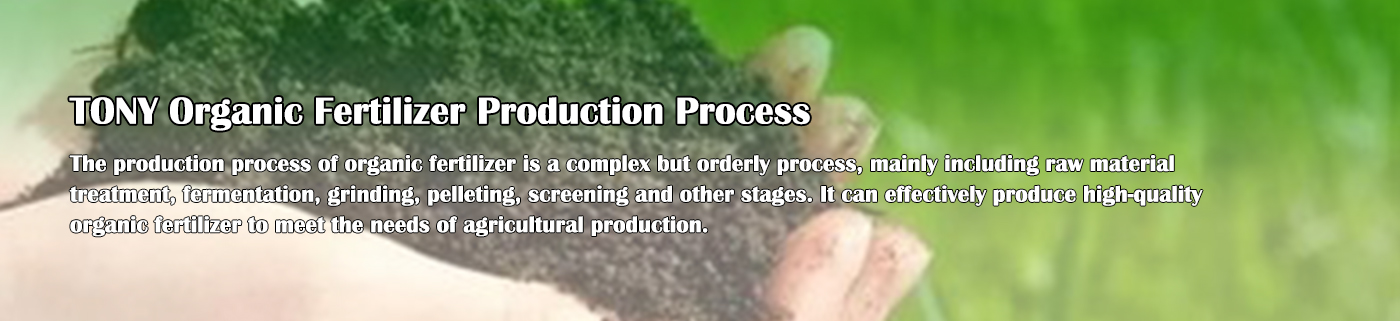

3. 유기 비료의 가공 과정

제품의 유기 비료의 가공 원료는 안전합니다. 생산 과정에서 고온 멸균 및 살충 살해 및 잡초 종자 처리가 수행됩니다. 안정적인 특성과 안전을 보장하기 위해 미생물에 의해 완전히 발효됩니다.

4. 농업에서 유기 비료의 적용

유기 비료는 농업, 특히 과일 및 채소와 같은 작물 재배에 널리 사용되며 작물의 생산량과 품질을 크게 향상시킬 수 있습니다. 예를 들어, 매년 다량의 생물학적 유기 비료가 적용되므로 토양 유기물 함량이 5.8%에 도달하여 완전한 적색 맛 사과를 생성 할 수 있습니다.

요약하면, 유기 비료의 가공 및 사용은 토양 건강을 향상시킬뿐만 아니라 농업의 지속 가능한 발전을 촉진 할 수 있습니다. 환경 친화적이고 효율적인 농업 생산 방법입니다.

|

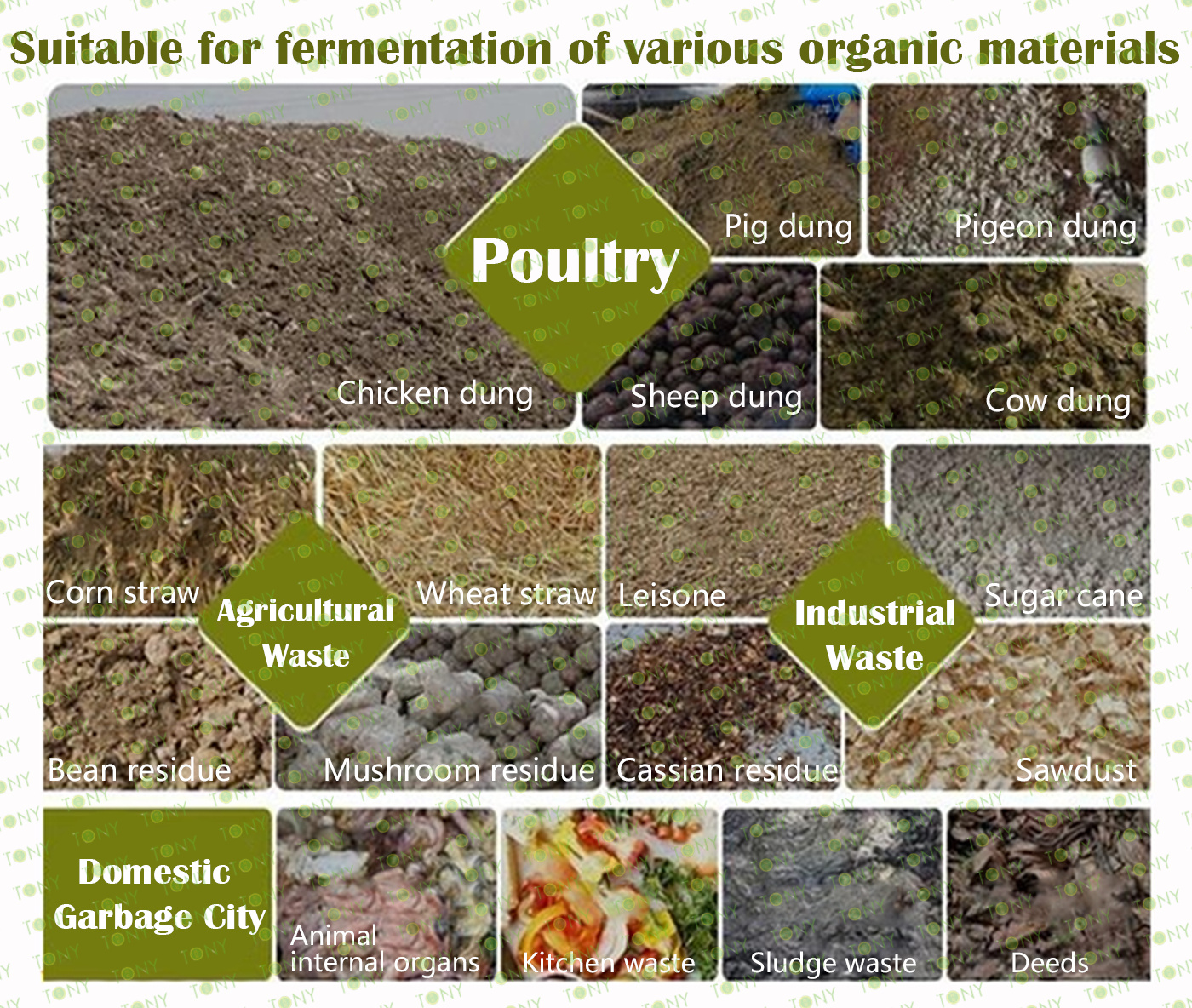

유기 비료 생산 원료 |

|

|

가축 분뇨 |

닭 분뇨, 돼지 분뇨, 소 배설물, 양 분뇨, 말 배설물, 토끼 분뇨, 메추라기 분뇨, 비둘기 배설물 및 기타 동물 대변 |

|

줄기 |

옥수수 짚, 옥수수 코어, 빨대, 밀짚, 콩 짚, 고구마 빨대, 계곡 기둥 등 |

|

쉘 밀기울 |

쌀 껍질, 쌀 껍질 가루, 땅콩 껍질 가루, 땅콩 묘목, 계곡 밀기울, 박테리아 밀기울, 목재 칩 |

|

산업 폐기물 |

곡물, 간장, 식초, 밀기울 잔류 물, 목재 설탕 잔류 물, 삼나무 잔류 물, 마늘 잔류 물, 설탕 루시다, 폐기물면 잔류 물, 약용 잔류 물 등 |

|

케이크 비료 |

콩 케이크, 콩 식사, 기름 죽음, 유채 케이크, 땅콩 케이크, 참깨 케이크 등 |

|

시립 슬러지 |

라이브 슬러지, 설탕 공장 필터링 진흙, 제지 슬러지 등 |

|

다른 범주 |

동물 시체, 국내 쓰레기, 뼈 가루, 가죽 등 |

|

원자재를 추가하십시오 |

식물 성장 조절제, 효율적인 제제, 해당, 컬러 제, 광학 제 |

더 나은 구성을 달성하기 위해 고객의 요구에 따라보다 합리적인 솔루션을 제공 할 수 있으며, 이는 필요를 충족시킬뿐만 아니라 불필요한 비용을 절약 할 수 있습니다.

|

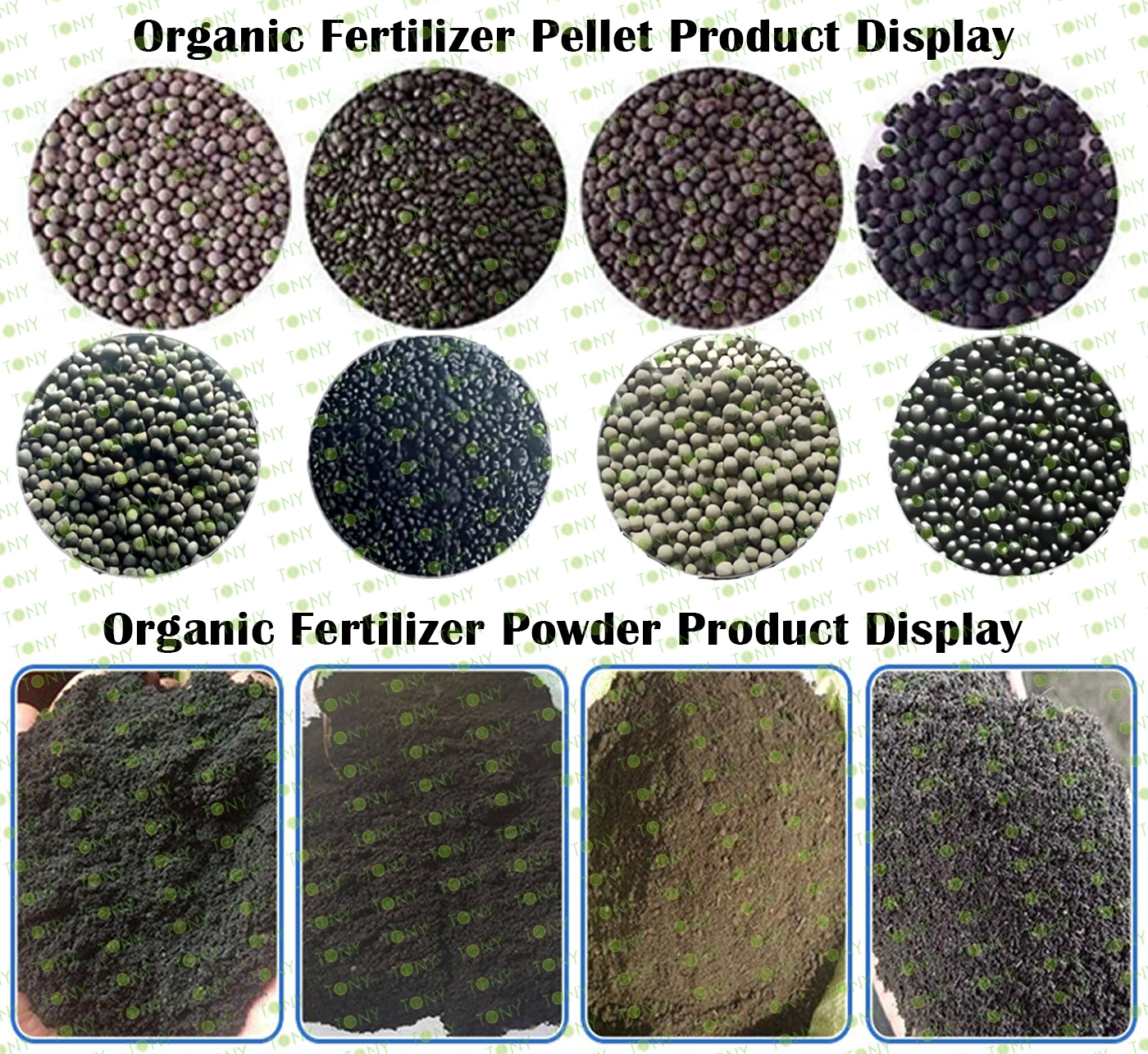

특성 |

유기 비료 분말 |

유기 비료 펠렛 |

|

입자 크기 |

입자는 작고 일반적으로 분말 모양입니다 |

세분성은 비교적 크고 모양이 규칙적입니다. |

|

적용 방법 |

균등하게 뿌리거나 스프레이 응용 프로그램에 적합하며 일반적으로 수동 응용 프로그램을 사용하십시오. |

비료, 파종 기계 등과 같은 기계적 응용에 더 적합합니다. |

|

애플리케이션 |

소규모 적용에 적합하거나 파종 전 토양과 혼합하거나 기본 비료로 사용됩니다. |

대규모 스케일 적용, 기계적 수정 및 장기 수정 등에 적합합니다. |

|

영양 방출 속도 |

영양소 방출의 영양은 빠르며 식물에 필요한 영양소를 신속하게 제공 할 수 있습니다. |

영양소 방출 속도는 비교적 느립니다. 식물을 제공하기 위해 토양에서 점차 분해되고 변형되어야합니다. |

|

보관 및 운송 |

보관 및 운송 과정에서 비교적 민감하며, 습도하거나 습하거나 덩어리가 쉽습니다. |

유동성과 포장 안정성이 우수하며 저장 및 운송이 더 쉽습니다. |

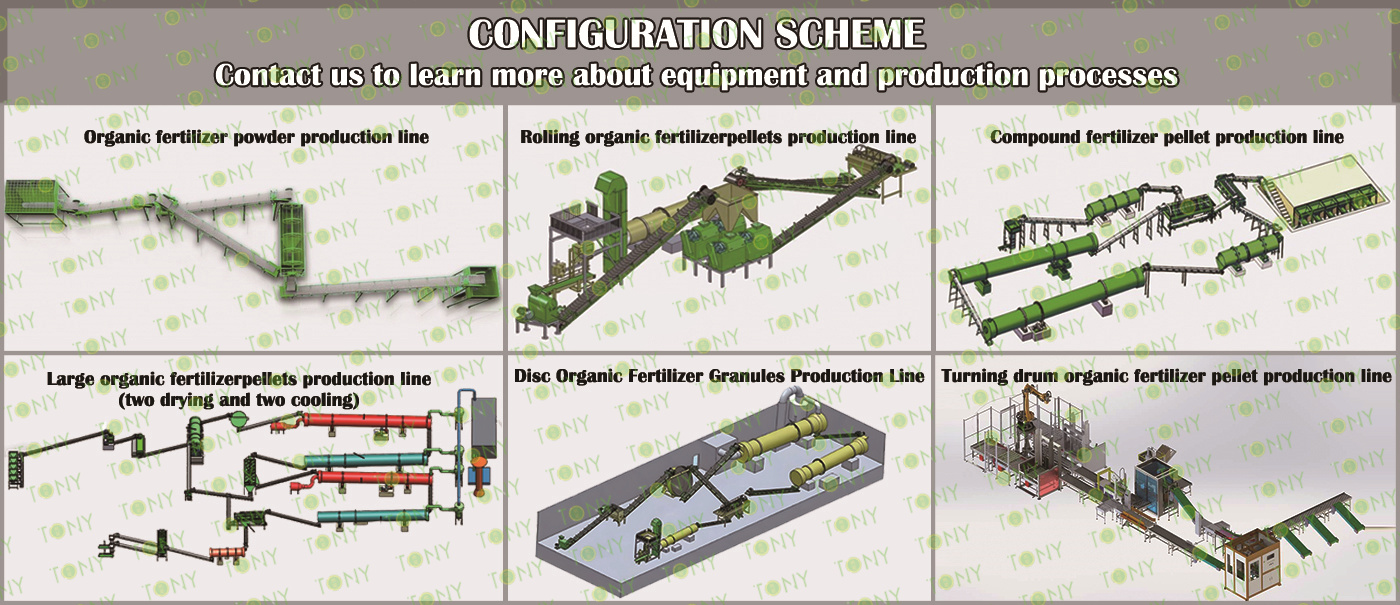

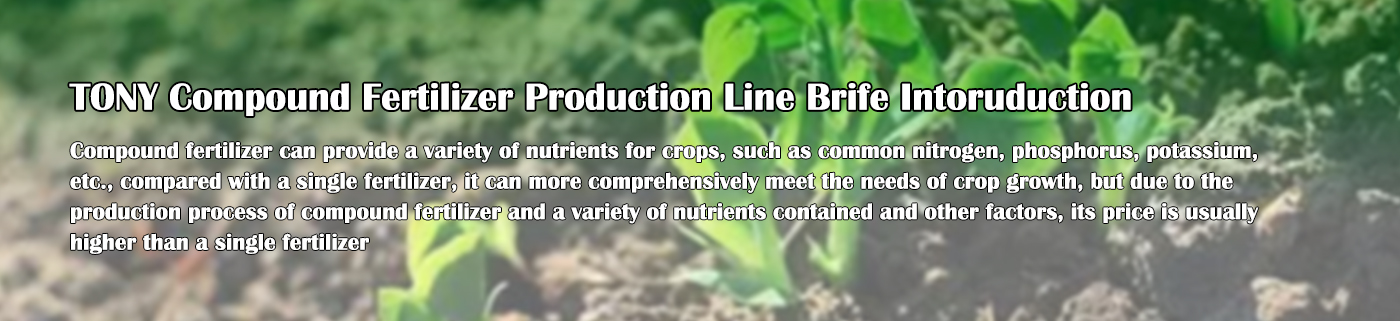

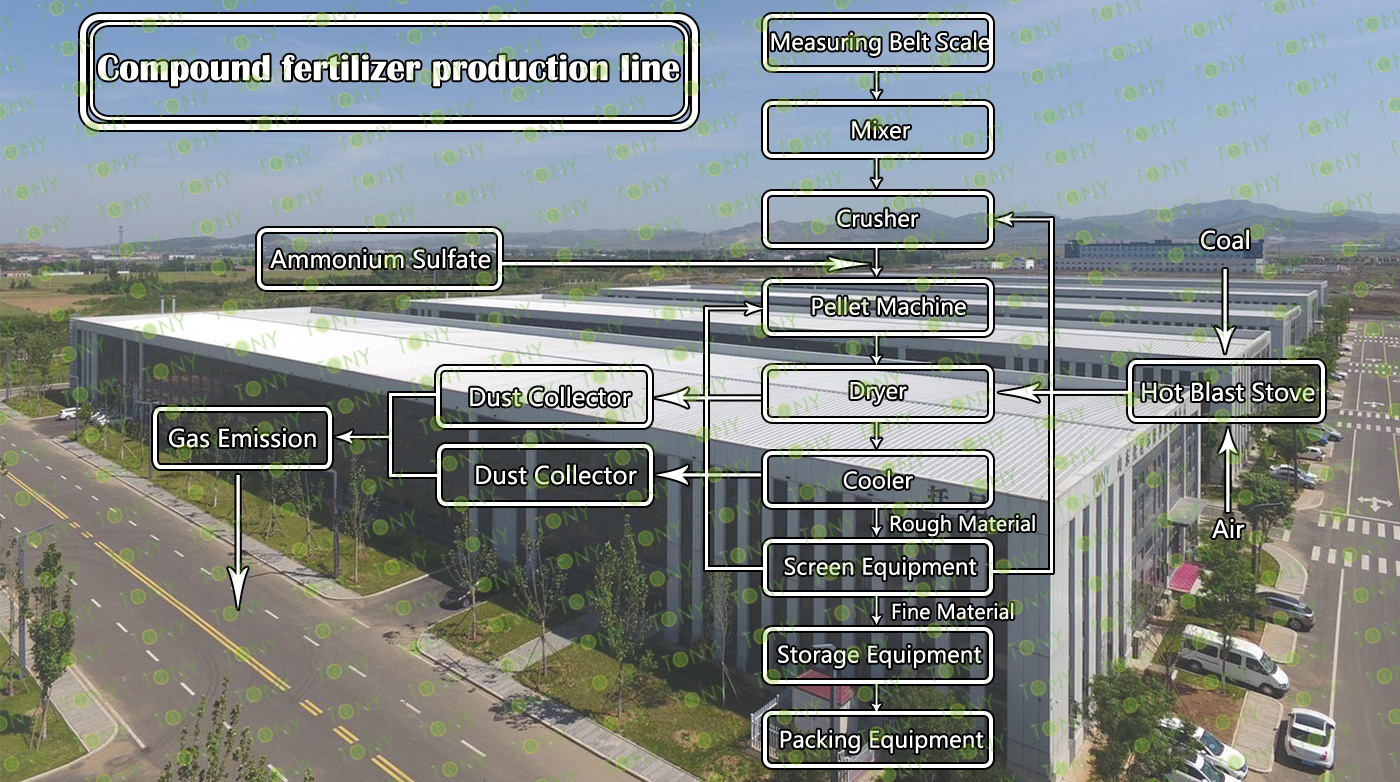

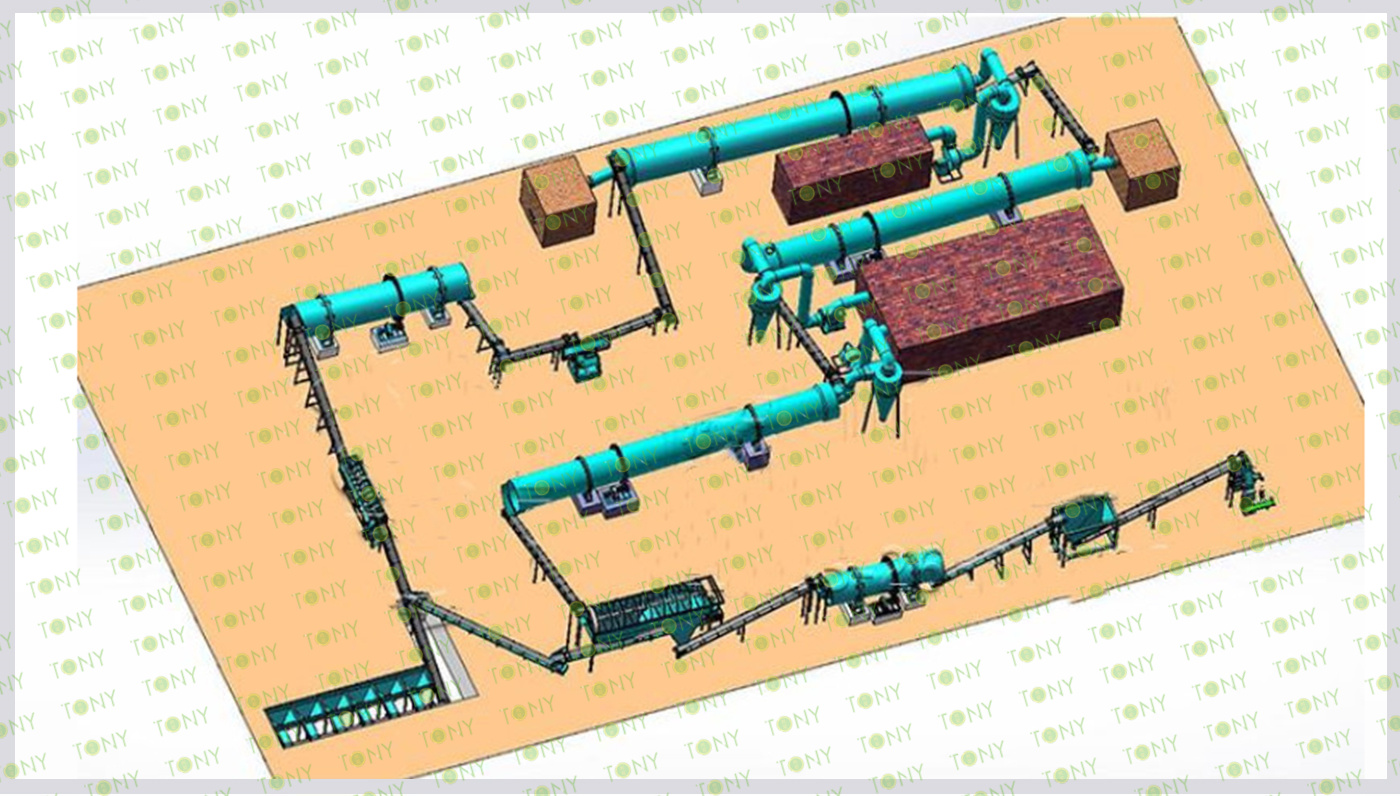

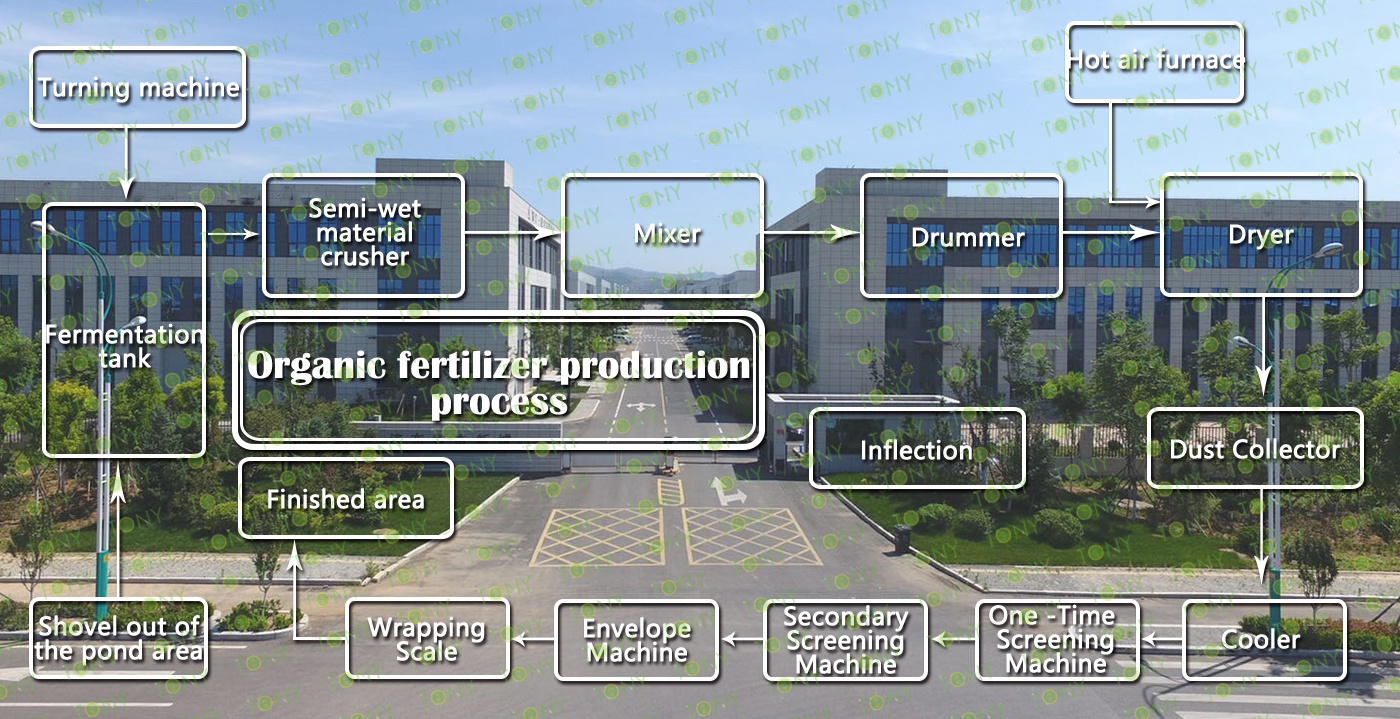

1. 화합물 비료 생산 공정

2. 화합물 비료를 생산하는 방법?

화합물 비료 생산 공정에는 주로 다음 8 개의 프로세스가 포함됩니다.

성분 → 믹싱 → 분쇄 블록 → 펠렛 → 펠렛 건조 → 펠렛 냉각 → 펠렛 등급 → 완성 된 정량 포장

(1) 원료의 성분 :우레아, 베릴륨 질산염, 심벌즈, 황 심벌즈, 베릴륨 포스페이트 (베릴륨 포스페이트, 베릴륨 포스페이트, 심한 칼슘, 칼슘), 칼륨 가스화 (칼륨 설페이트) 및 기타 원료 기술 비율 장비 (주로 국소 시장 수요 및 국소 토양 시험 결과에 따른)를 선택할 수 있습니다.

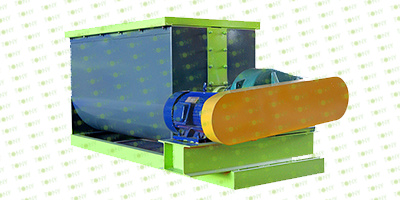

(2) 믹싱 :비료 펠릿의 균일 한 비료 효율 함량을 전체적으로 개선하기 위해 제조 된 원료를 고르게 저어주고 수평 믹서 또는 트레이 믹서를 사용하여 혼합하고 저어줍니다.

(3) 케이킹 및 분쇄 : 벌크 케이킹과 같은 혼합 및 혼합 원료는 분쇄되어 후속 과립 처리에 편리하며 주로 파쇄기를 사용합니다.

(4) 재료 과립 화 :혼합 및 분쇄 후 재료는 과립 화를위한 벨트 컨베이어를 통해 과립 화 기계로 전송됩니다 (드럼 과립 화 기계가 사용될 수 있으며 롤 압출 과립 기계 A, 디스크 과립 화 기계 등)이 단계는 필수적이며 복합 비료의 생산 공정에서 가장 중요한 링크입니다.

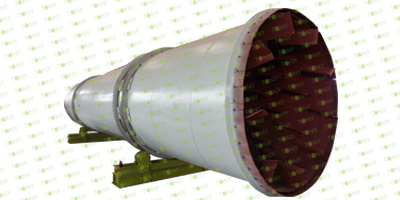

(5) 펠렛 건조 :펠릿의 수분을 건조시키고 펠렛의 강도를 높이고 보존 1을 용이하게하는 펠릿의 수분을 건조시키기 위해 세포터로 만든 펠릿을 건조기로 보내십시오.

(6) 펠렛 냉각 : 건조 된 펠릿의 온도는 너무 높고, 징수하기 쉽고, 냉각 후 가방을 채우고 보관하고 운반하기 쉽습니다.

(7) 펠렛 등급 :냉각 된 펠릿은 등급이 매겨지고, 자격이없는 펠릿은 분쇄되고 다시 입증되며, 적격 제품이 스크리닝됩니다.

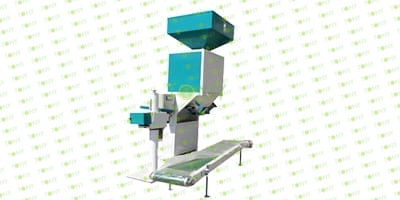

(8) 완성 된 펠릿의 정량적 포장 : 완성 된 펠렛은 임시 저장소를 위해 벨트 컨베이어를 통해 사일로로 보내진 다음 전자 정량적 포장 스케일, 재봉틀 및 기타 자동 정량적 포장 백에 연결됩니다.

통풍이 잘되는 곳에 보관하여 완전한 자동화를 달성하십시오.

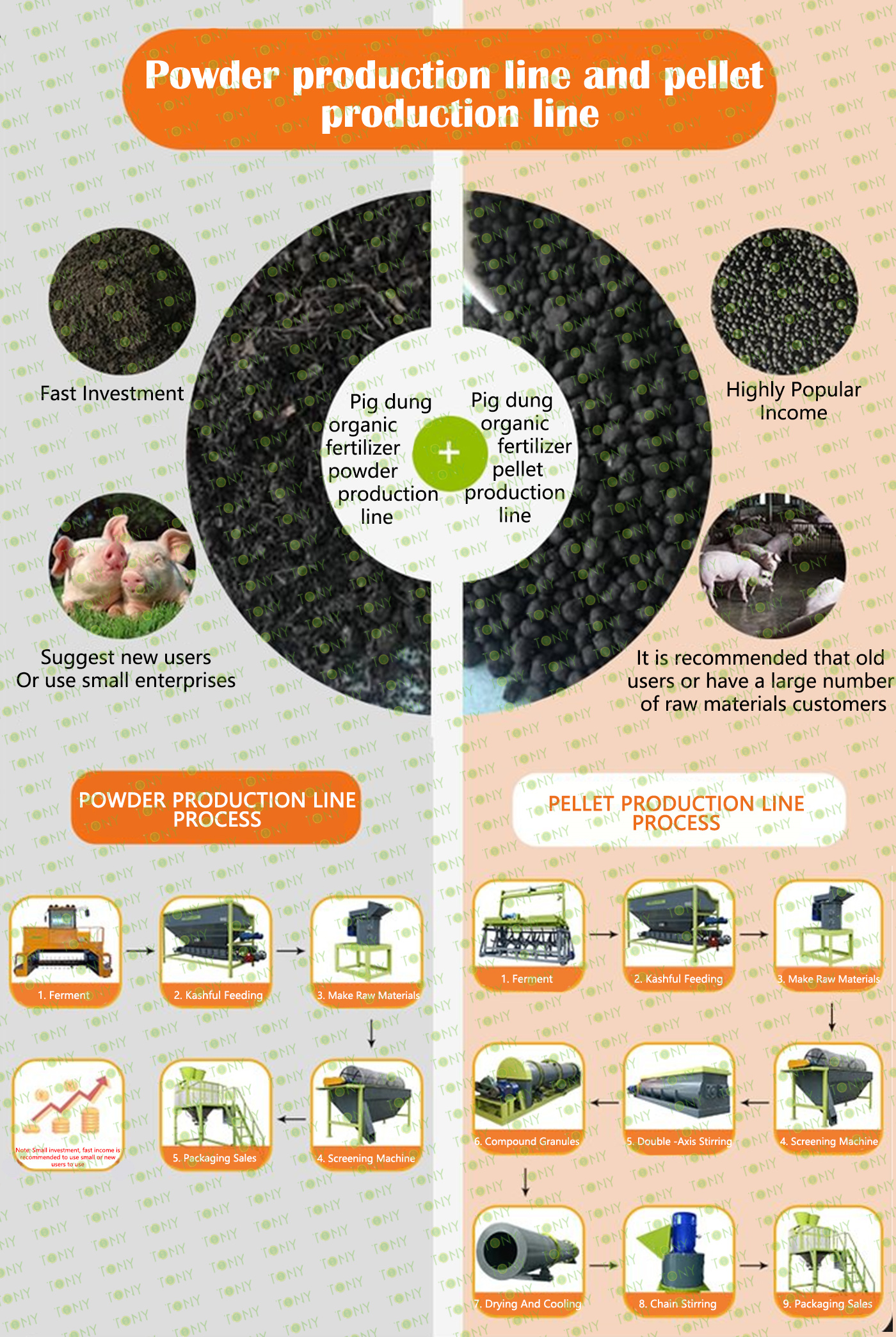

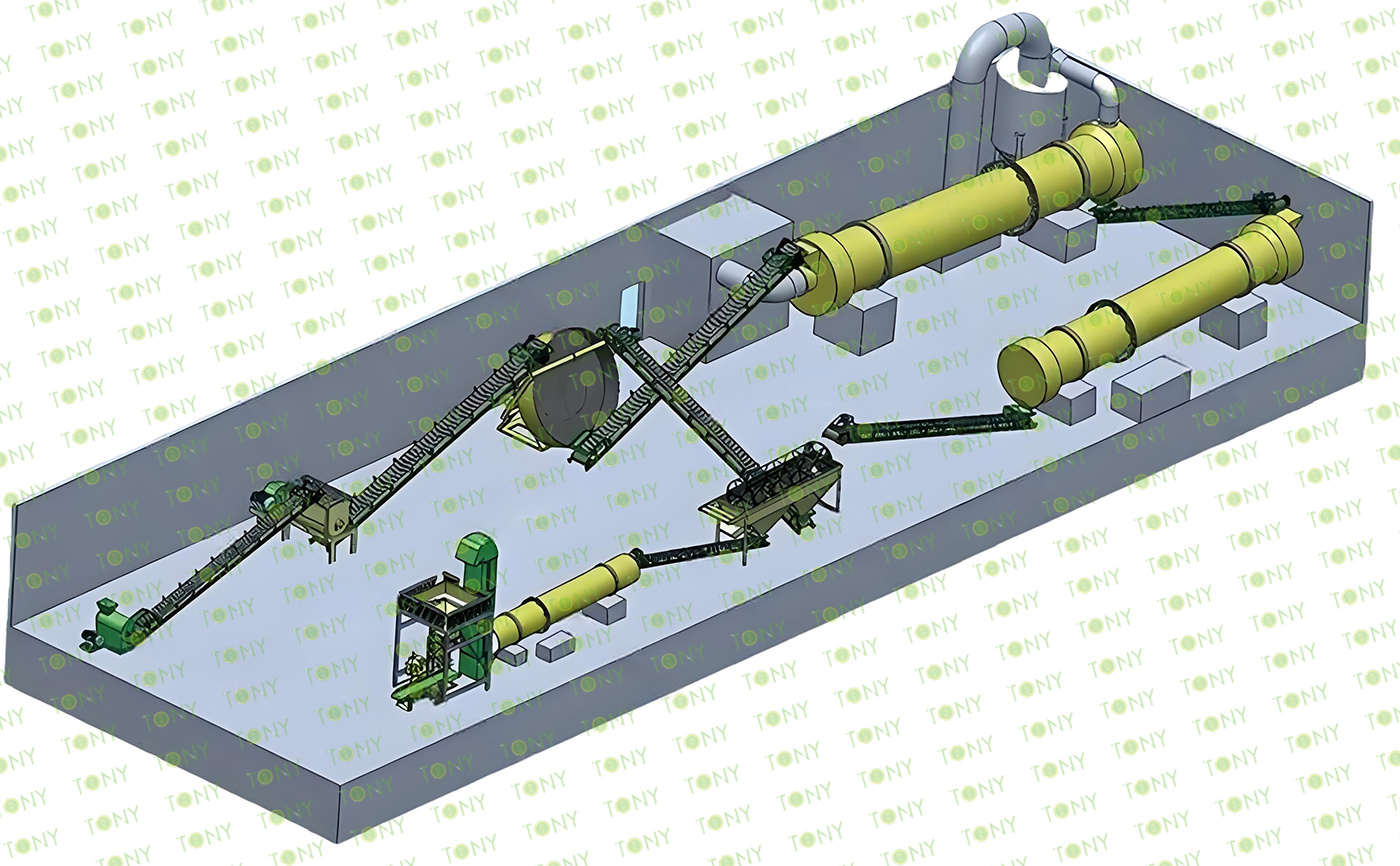

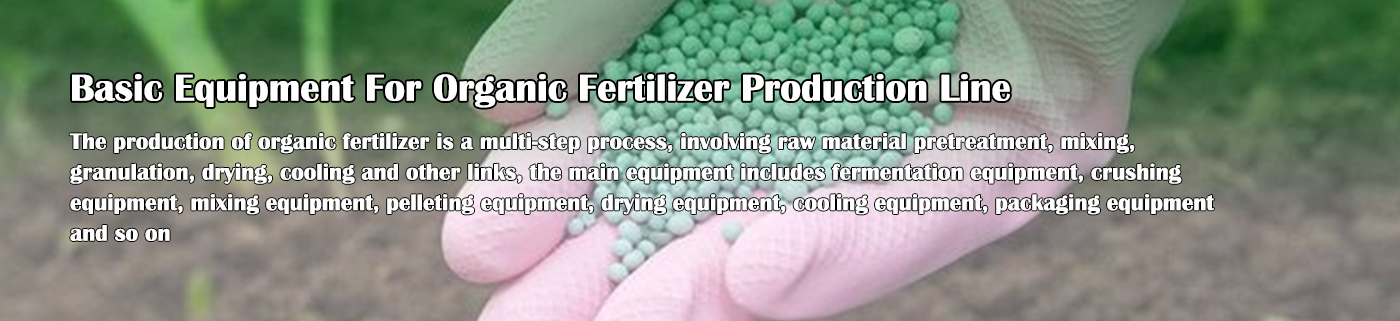

3. 유기 비료 펠릿 생산 공정

4. 유기 비료 펠릿을 생산하는 방법?

유기 비료 펠릿의 생산 공정에는 몇 가지 단계가 포함됩니다.

1. 원료 준비 → 발효 → 3. 재료 연삭 → 4. 혼합 → 5. 성형 과립 → 6. 건조 및 냉각 → 7. 스크리닝 및 재료 반환 → 8. 코팅 처리 → 9. 포장 스토리지, 최종 제품의 포장, 최종 링크는 중요합니다. 다음은 자세한 생산 프로세스입니다.

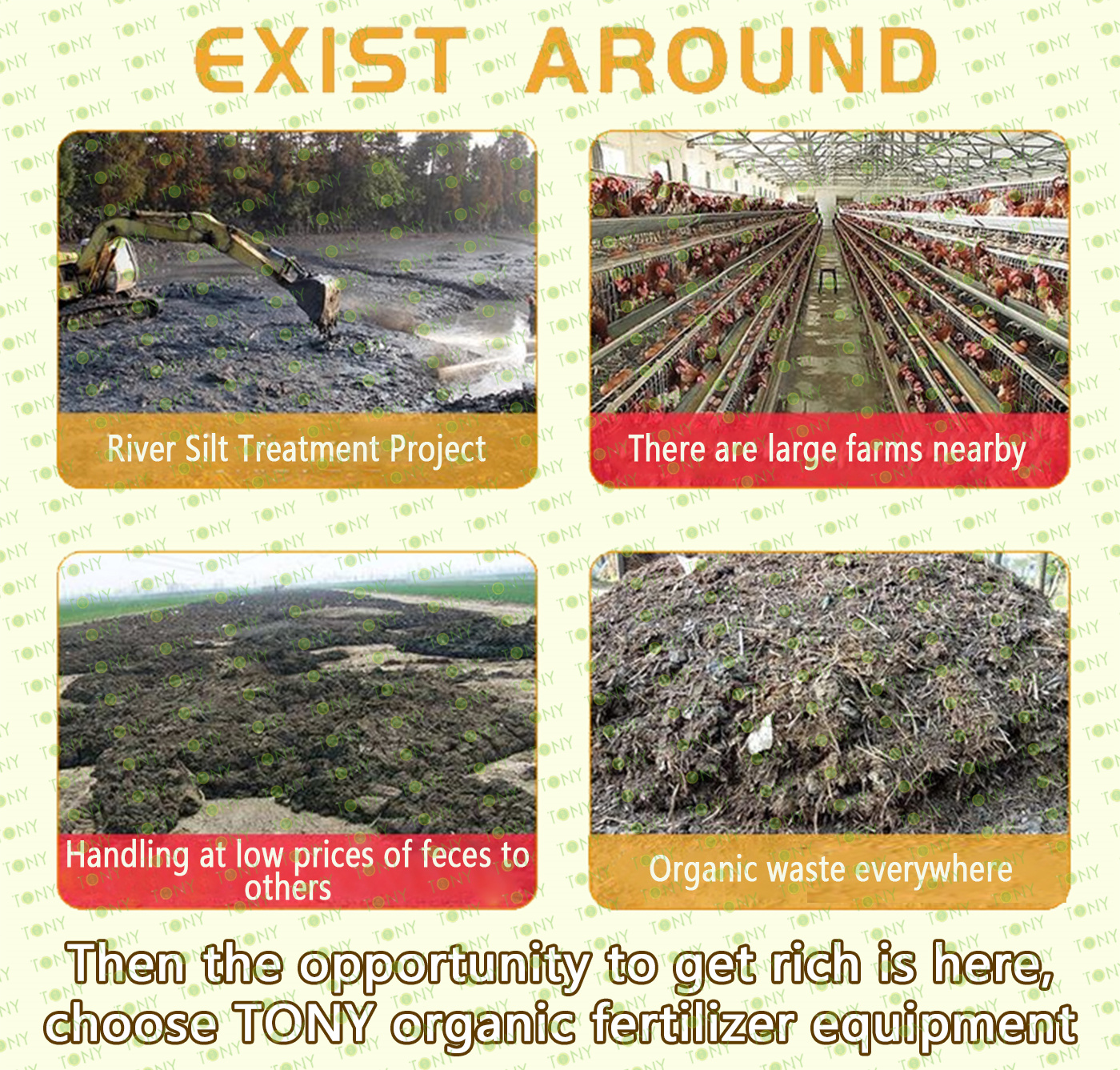

(1) 원자재 준비

원료 수집 : 소 배설물, 닭 배설물, 돼지 배설물 및 자르기 밀짚, 산업용 폐기물 등과 같은 기타 유기농 폐기물과 같은 동물 배설물을 수집하십시오.

원료 전처리 : 원료 및 적절한 수분 함량의 균일 성을 보장하기 위해 탈수, 분쇄 등과 같은 수집 된 원료의 초기 처리.

(2) 발효 및 썩음

혼합 : 원료를 발효 접종원과 혼합하여 접종원이 원료에 골고루 분포되도록합니다.

퇴비 발효 : 혼합 원료는 호기성 발효를 위해 발효 더미에 쌓입니다. 발효 과정은 균일 한 발효 및 온도 제어를 보장하기 위해 정기적으로 뒤집어 야합니다. 발효 온도는 50-65 ° C에서 제어해야하며 발효주기는 보통 약 8 일입니다.

수분 조절 : 발효 과정에서 원료의 수분 함량은 60%와 65% 사이를 유지해야하며 필요한 경우 물을 추가해야합니다.

(3) 재료를 분쇄하십시오

초기 분쇄 : 발효 후 유기 원료는 초기에 분쇄되어 입자 크기를 줄이고 후속 가공의 효율을 향상시킵니다.

2 차 분쇄 : 필요한 경우, 물질이 필요한 미세에 도달하도록하기 위해 2 차 분쇄가 수행됩니다.

(4) 섞고 저어줍니다

추적 요소 추가 : 공식에 따라 N, P, K 및 Humic Acid, Clay 등과 같은 다른 부형제와 같은 적절한 양의 미량 요소를 추가하십시오.

잘 혼합 : 스탠드 믹서 또는 기타 믹싱 장비를 사용하여 모든 성분이 균등하게 혼합되도록하십시오.

(5) 성형 및 펠렛 화

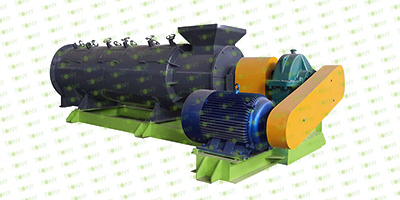

펠렛 화 : 디스크 펠렛 화 기계, 유기 비료 기어 입금기 또는 새로운 유형의 기어 회전 스트랜드 3 조합 입자, 혼합 물질, 입자 내로의 사용.

입자 크기 제어 : 입자의 크기가 균일하고 표준 요구 사항을 충족하도록합니다.

(6) 건조하고 시원합니다

건조 : 과립 입자는 건조기로 보내져 과도한 물을 제거하여 유기 비료의 수분 함량이 표준 요구 사항을 충족합니다.

냉각 : 건조 된 입자는 온도를 줄이고 저장 및 운송을 용이하게하기 위해 냉각 기계로 보내집니다.

(7) 스크리닝 및 리페이션

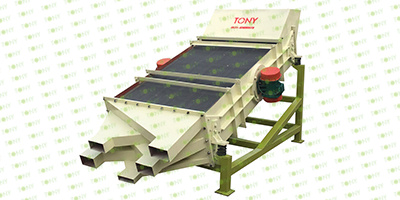

스크리닝 : 건조 및 냉각 후 입자를 스크리닝하여 표준과 자격이없는 입자를 충족시키는 입자를 분리합니다.

반환 처리 : 자격이없는 입자가 재발되어 과립 화를 위해 과립 화 시스템으로 되돌아갑니다.

(8) 코팅 처리

코팅 : 코팅 기계는 입자의 안정성과 유적 수명을 높이기 위해 자격을 갖춘 입자를 감싸는 데 사용됩니다.

코팅 재료 : 분말 또는 액체 코팅 공정을 선택할 수 있습니다.

(9) 포장 및 창고

포장 : 코팅 된 입자는 정량적 계량 및 포장을 위해 포장 장비로 보내집니다.

창고 : 포장 된 유기 비료 입자는 창고에 저장되어 판매를 기다립니다.

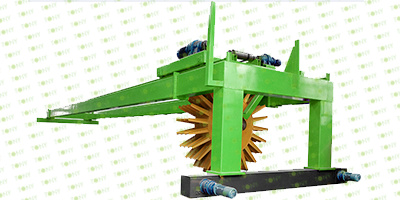

| 발효 전환 장비 | |||

|

|

|

|

| 트로프 터너 | 원형 발효 탱크 | 폴란드 턴저 | 임펠러 파일 기계 |

|

|

|

|

| 걷는 롤러 | 수직 발효 탱크 | 체인 보드 회전 기계 | 크롤러 롤오버 |

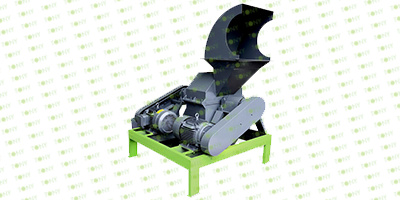

| 미세 분쇄 장비 | ||

|

|

|

| 수직 분쇄기 | 케이지 크러셔 | 우레아 크러셔 |

|

|

|

| 반 유적물 재료 조각 | 체인 크러셔 | 끈 분쇄기 |

| 믹싱 장비 | ||

|

|

|

| BB 비료 믹서 | 이중 샤프트 믹서 | 수평 믹서 |

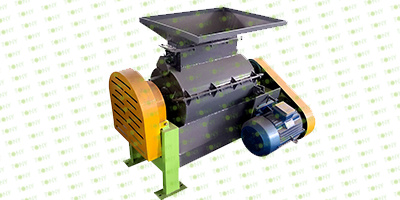

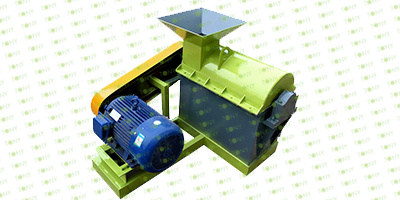

| 펠릿 장비 | |||

|

|

|

|

| 압출 과립 화기 | 교반 된 치아 입력기 | 디스크 펠릿 머신 | 로타리 드럼 세금질 |

| 기타 지원 장비 | |||

|

|

|

|

| 스크린 장비 | 로타리 드럼 건조기 | 로타리드럼 쿨러 | 컨베이어 전자 벨트 스케일 |

|

|

|

|

| 모래 언덕 피더 | 포장 기계 | 톤 포장 기계 | 팔레타이저 |

2025 Tony Machinery- 모든 권리 보유. 지도