Tony Design Feed Feed Production Line Specification

1. Réduire les déchets:Le culot d'alimentation peut être mélangé avec un fourrage et d'autres aliments concentrés pour réduire les déchets de fourrage et améliorer l'utilisation.

2. Facile à stocker et à transporter:Le culot d'alimentation est de petite taille, facile à stocker et à transporter, et réduit l'occupation de l'espace.

3. Évitez la stratification en poudre:La culot d'alimentation peut éviter la stratification de poudre et assurer l'uniformité des aliments.

4. Augmenter la fluidité:Le culot d'alimentation est plus facile à débarrasser que la poudre, ce qui est pratique pour l'alimentation automatisée.

5. Améliorer la digestibilité:Le culot d'alimentation est plus facile à digérer et a une digestibilité élevée après avoir été mûri et transformée en granulés.

Le processus de fabrication de granulés d'alimentation comprend généralement les étapes suivantes:

1. Préparation des matières premières:Sélectionnez des matières premières adaptées à la fabrication de granulés d'alimentation, tels que les céréales, les haricots, la poudre d'herbe, etc., et assurer la qualité et la fraîcheur des matières premières.

2. Écrasement des matières premières:Écrasez les matières premières pour en faire une taille de particules adaptée au traitement. Cela aide à améliorer l'uniformité de mélange et la digestion et le taux d'absorption de l'alimentation.

3. Mélange d'ingrédient:Selon la formule Feed, les matières premières concassées sont avec précision et mélangées avec d'autres additifs (tels que les vitamines, les minéraux, les protéines, etc.). Assurez-vous que les différents ingrédients sont répartis uniformément.

4. Modulation:Ajouter une quantité appropriée d'eau ou de vapeur aux matières premières mixtes pour la modulation afin d'améliorer la plasticité et l'adhésion des matières premières.

5. Granulation:Les matières premières modulées sont extrudées et coupées à travers la machine à granulés d'alimentation pour fabriquer des pastilles d'alimentation de la taille et de la forme requises.

6. refroidissement:La température des granulés d'alimentation nouvellement fabriquée est élevée et doit être refroidie pour réduire la température et augmenter la dureté et la stabilité des pastilles.

7. Dépistage:Écranz les pastilles d'alimentation refroidies pour éliminer les particules surdimensionnées ou sous-dimensionnées pour assurer la qualité et la cohérence du produit.

8. Emballage:Les granulés d'alimentation dépistés sont emballés pour le stockage, le transport et la vente.

Il convient de noter que le processus de production spécifique peut varier en fonction de facteurs tels que le type d'alimentation, l'échelle de production et les conditions d'équipement. En fonctionnement réel, des ajustements et des optimisations doivent être effectués en fonction de circonstances spécifiques pour assurer la qualité et l'efficacité de production des pastilles d'alimentation.

Le principe de travail de la fabrication de granulés à partir d'alimentation varie en fonction du type de machine à granulés d'alimentation. Voici les principes de travail de plusieurs machines à granules d'alimentation courantes:

Machine à granulés plate:Les principaux composants d'une machine à granulés plats sont une matrice en acier rond plate et un ensemble de rouleaux rainés (2-4) (2-4). La matière première tombe de haut en bas dans l'espace entre les rouleaux, est pressé dans le trou de la matrice par les rouleaux rotatifs, et le long objet cylindrique est extrudé de sous le trou de la matrice et coupé en pastilles par le coupeur. Il y a trois modes de conduite: le rouleau d'entraînement, la matrice à plat et le double entraînement.

Machine à granulés d'anneau:La machine à granulés Die de l'anneau est un cylindre poreux qui tourne à travers la transmission. Il y a 2-4 rouleaux rotants en freinage ou auto-rotatifs rainurés dans le cylindre. La matière première pénètre dans la matrice en acier, c'est-à-dire qu'elle est pressée dans l'atelier par le rouleau rotatif, incrustée dans le trou de matrice, extrudée de la paroi extérieure de la matrice d'acier et coupée en pastilles cylindriques par le coupeur. Le point clé de la machine est: sur la matrice de l'anneau et le rouleau de pression, la vitesse linéaire est égale partout. Il n'y a pas de frottement supplémentaire et toute la pression est utilisée pour les granulés, donc l'efficacité est élevée.

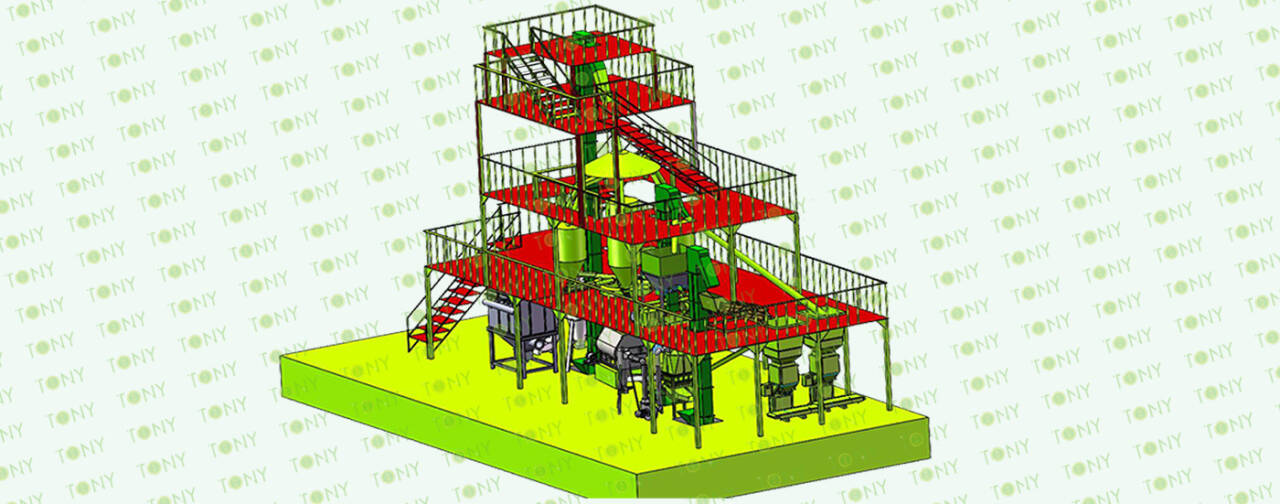

1.Project Nom: ligne de plomb alimentaire

2. RAW MATÉRIEL: Paille, repas de soja, luzerne, son de blé, son de riz.

3.MOSTURE DES MATRODES PRODUES: 45%

4. Capcity: Selon la demande du client.

5.PROECSS: 1. Processus d'agitation → 2. Processus de concassage du feu → 3. Processus de séchage → 4. Processus de lapelle → 5. Processus de refroidissement → 6. Processus de package → 7. Processus de mise en page → 8.Sésionnant le processus

6. MACHINE ENCORE: Feed Rotary Cutter, Hammer Mill, Rotary Drum Dryer, Tony Pellet Machine, Pellets Fraîche, Machine d'emballage, paletteur, machine d'emballage et convoyeurs à courroie.

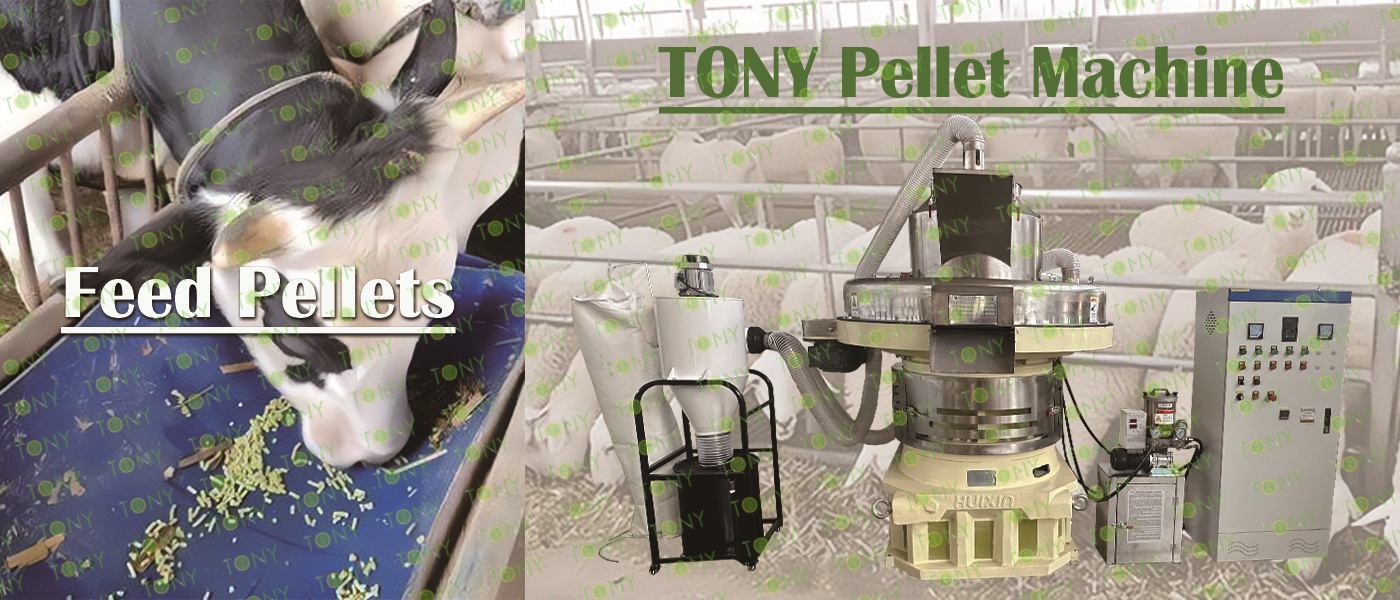

L'usine de fabrication de culottes de marque Tony peut traiter la paille, le farine de soja, la luzerne, le son de blé, le son de riz.Il est largement utilisé dans les aliments pour volaille, les bovins, les moutons et les chevaux.

1.Capacité: Selon la demande du client.

2. RAW MATÉRIAUX: Paille, repas de soja, luzerne, son de blé, son de riz.

3. Contenu de la création: 45%

4. Application: toutes sortes de matériaux d'alimentation.

5. Marchés de granulés finis: aquaculture, élevage d'animaux

Comment utiliser la ligne Tony Pellet pour procéder de Feed in Pellet?

Il contient principalement les étapes et les machines suivantes comme suit:

1. Pour utiliser Tony Feed Rotary Cutter pour moudre les matières premières en puces de 30 à 40 mm.

2.Pour utiliser Tony Hammer Mill pour écraser les puces de 30 à 40 mm en sciure de 8 à 14 mm.

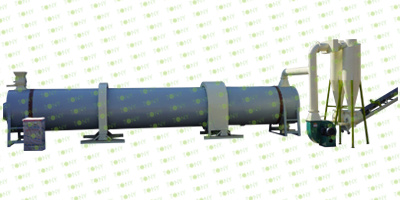

3. Pour utiliser Tony Drum Dryer pour sécher la sciure de sciure de 45% d'humidité à 15% d'humidité.

4.Pour utiliser la machine à granulés de pure de sonnerie verticale Tony en produits des granulés avec φ6-8 mm.

5.Pour utiliser Tony Galvanisé Fraîche pour refroidir les granulés de 80 à 90 ℃ à 20-30 ℃.

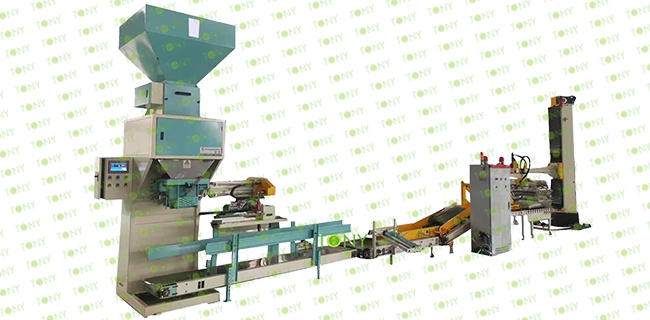

6.Pour utiliser la machine d'emballage semi-auto Tony pour emballer les pellets à 15-50 kg / sacs.

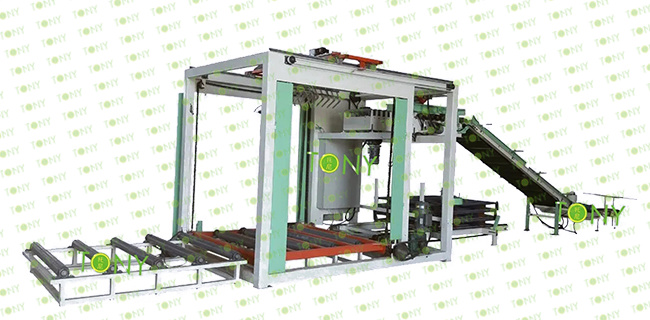

7.Pour utiliser le palettiseur Tony pour placer des packages de produits sur les palettes en fonction de certains codes d'arrangement et les empiler automatiquement.

8.Pour utiliser Tony Emballage Mahince enroule les particules emballées avec un film.

Vous pouvez contacter Tony pour obtenir pour plus d'informations et Quoation.

Suivre Tony vous présentera pour toutes les machines nécessaires qui seront utilisées pour toute la ligne de production de granulés. Certaines machines peuvent être fabriquées sur mesure par le client en fonction de la demande détaillée du client. Continent Tony pour plus de détails avec devis et mise en page.

|

|

|

|

| Feed Rotary Cutter | Haute moulin à marteau efficace | Séchage | Machine à granulés de pure de palerie verticale |

|

|

|

|

| Séparateur plus frais | Emballage | Palettiseur | Machine à envelopper |

|

1. Processus d'écart: A. Ce processus est principalement utilisé pour moudre la matériel brut avec une taille de 25 à 35 mm. La taille des puces de finition peut être réglable en modifiant différentes tailles de dépistage. Pièces principales: (1). NOUVEAU CUTEUR ROTARY DE TONNE. (2). Alimenter et décharger la commande de fréquence de la courroie pour éviter le matériau de la carte. (3). Contrôle du système hydraulique pour plus d'épaisseur des matières premières. (4). Le système de contrôle électronique permet à l'équipement d'être utilisé normalement. (5). Contactez Tony pour plus de détails avec une citation. |

| À propos du collecteur de poussière | |

|

|

| Collecteur de poussière pulsé galvanisé | Élimination de la poussière du sac |

|

1. Il est plus adapté pour traiter un grand volume d'air, une concentration élevée de poussière et des propriétés complexes de poussière. 2. Mécanisme de dégagement automatique. 3. Matériau galvanisé, pas facile à corrosion. 4. Limité par la température du gaz. |

1. Convient pour traiter un volume d'air modéré, des occasions de concentration à faible poussière. 2. Structure simple, filtration physique. 3. L'entretien est compliqué et le sac doit être nettoyé régulièrement. 4. Résistance élevée à l'élimination des poussières. |

| Après le processus de gring, à propos des matières premières, vous pouvez choisir de vider les matières premières au sol ou d'ajouter un silo. | |

| Les avantages et les inconvénients de mettre les matières premières sur le terrain | 1. Coût de la machine bas 2. LA LABORDE AUGMENTAIRE 3. Pollué l'environnement |

| Les avantages et les inconvénients d'ajouter un silo | 1. Coût de machine élevé 2. Réduire la main-d'œuvre 3. Protégez l'environnement |

| Si vous choisissez augmenter un processus de stockage, il existe deux types de silo que vous pouvez choisir. | |

|

|

| Bac de stockage des puces d'alimentation | Grand silo hydraulique galvanisé |

| L'entrepôt de tarif de plaque de fer ordinaire peut accueillir 5-30 mètres cubes. S'il est supérieur à 30 mètres cubes, il est facile de rester coincé ou bloqué. | Grand silo hydraulique galvanisé, peut contenir 40 à 300 mètres cubes, jamais bloqué |

|

2. Chips Processus de concassage fin: A. Ce processus est principalement utilisé pour écraser les puces de 30 à 40 mm en sciure de 8 à 14 mm. B. Capacité: selon la demande du client.

Pièces principales: (1). Moulin à marteaux efficace à haute teneur en Tony. (2). Collecteur de poussière galvanisé. (3). Savure de ventilateur de transport de sciure. (4). Cyclone avec Spiellock. (5). Armoires électriques. |

| À propos du collecteur de poussière | |

|

|

| Collecteur de poussière pulsé galvanisé | Élimination de la poussière du sac |

|

1. Il est plus adapté pour traiter un grand volume d'air, une concentration élevée de poussière et des propriétés complexes de poussière. 2. Mécanisme de dégagement automatique. 3. Matériau galvanisé, pas facile à corrosion. 4. Limité par la température du gaz. |

1. Convient pour traiter un volume d'air modéré, des occasions de concentration à faible poussière. 2. Structure simple, filtration physique. 3. L'entretien est compliqué et le sac doit être nettoyé régulièrement. 4. Résistance élevée à l'élimination des poussières. |

| Après le processus de concassage, sur les matières premières, vous pouvez choisir de vider les matières premières au sol ou d'ajouter un silo. | |

| Les avantages et les inconvénients de mettre les matières premières sur le terrain | 1. Coût de la machine bas 2. LA LABORDE AUGMENTAIRE 3. Pollué l'environnement |

| Les avantages et les inconvénients d'ajouter un silo | 1. Coût de machine élevé 2. Réduire la main-d'œuvre 3. Protégez l'environnement |

| Si vous choisissez augmenter un processus de stockage, il existe deux types de silo que vous pouvez choisir. | |

|

|

| Sciure de sciure silo | Grand silo hydraulique galvanisé |

| L'entrepôt de tarif de plaque de fer ordinaire peut accueillir 5-30 mètres cubes. S'il est supérieur à 30 mètres cubes, il est facile de rester coincé ou bloqué. | Grand silo hydraulique galvanisé, peut contenir 40 à 300 mètres cubes, jamais bloqué |

|

3. Processus de séchage de la sciure: A. Ce processus est principalement utilisé pour sécher la sciure de 55% à 10-15%. B. Capacité: selon la demande du client. Le séchoir Tony utilise un matériau de tube en spirale, qui a une fréquence cardiaque plus élevée et n'est pas facile à déformer. Contrairement à d'autres fabricants avec un soudage d'épissage de plaque de fer, très facile à déformation. Pièces principales: (1). Corps principal du séchoir à tambour rotatif de Tony. (Réducteurs avec moteurs et pipages.) (2). Le poêle chaud de Tony. (3). Blower de ventilateur + cyclone avec sas. |

| Trois types d'équipements d'élimination des poussières | |||

|

|

|

|

| Collecteur de poussière pulsé galvanisé | Élimination de la poussière du sac | Collecteur de poussière de l'eau | Précipitateur électrostatique humide |

|

1. Il est plus adapté pour traiter un grand volume d'air, une concentration élevée de poussière et des propriétés complexes de poussière. 2. Mécanisme de dégagement automatique. 3. Matériau galvanisé, pas facile à corrosion. 4. Limité par la température du gaz. |

1. Convient pour traiter un volume d'air modéré, des occasions de concentration à faible poussière. 2. Structure simple, filtration physique. 3. L'entretien est compliqué et le sac doit être nettoyé régulièrement. 4. Résistance élevée à l'élimination des poussières. |

1. 2. Petite résistance, facile à utiliser 3. Volume légèrement plus grand 4. Consommation de l'eau importante, consommation d'énergie |

1. Précipitatations électrostatiques humides L'utilisation de l'effet d'ionisation 2. La structure en acier n'est pas facile à endommager 3. Convient aux projets à grande échelle, plus la quantité de gaz traitée est grande, plus son rôle économique est évident 4. Une précision d'installation élevée est requise |

| Après le processus de séchage, sur les matières premières, vous pouvez choisir de vider les matières premières au sol ou d'ajouter un silo. | |

| Les avantages et les inconvénients de mettre les matières premières sur le terrain | 1. Coût de la machine bas 2. LA LABORDE AUGMENTAIRE 3. Pollué l'environnement |

|

Les avantages et les inconvénientsf Ajouter un silo |

1. Coût de machine élevé 2. Réduire la main-d'œuvre 3. Protégez l'environnement |

| Si vous choisissez augmenter un processus de stockage, il existe deux types de silo que vous pouvez choisir. | |

|

|

| Silo de fer ordinaire | Grand silo hydraulique galvanisé |

| Le silo de tarif de plaque de fer ordinaire peut accueillir 5-30 mètres cubes. S'il est supérieur à 30 mètres cubes, il est facile de rester coincé ou bloqué. | 1. Coût de machine élevé 2. Réduire la main-d'œuvre 3. Protégez l'environnement |

| Avant le processus de plomb, vous pouvez choisir deux types de silo sur la machine à granulés. | |

|

|

| Bac de tarif de circulation | Silo hydraulique galvanisé |

| Son avantage de performance réside dans la capacité de gérer dynamiquement des matériaux, de transmettre en continu des matériaux et d'obtenir des effets de mieux transmettre des matériaux avec une mauvaise fluidité. | Les caractéristiques de performance de ce silo sont principalement sa fonction de stockage exceptionnelle, et le processus de déchargement peut être obtenu grâce à un contrôle hydraulique avec un fonctionnement plus précis. |

|

4. Procédé de l'emploi: A. Ce processus est principalement utilisé pour produire des granulés avec φ6-8 mm. B. Capacité: selon la demande du client.

Pièces principales: (1). La nouvelle machine à granules de pure de pure de bague de Tony. (2). Cyclone et sacs de collection de poussière. (3). Système de lubrification automatique des roulements. (4). Armoires électriques. Vous pouvez choisir Tony New Type SS304 Pellet Machine ou Old Type MS Pellet Machine. |

| À propos du collecteur de poussière | |

|

|

| Collecteur de poussière pulsé galvanisé | Élimination de la poussière du sac |

|

1. Il est plus adapté pour traiter un grand volume d'air, une concentration élevée de poussière et des propriétés complexes de poussière. 2. Mécanisme de dégagement automatique. 3. Matériau galvanisé, pas facile à corrosion. 4. Limité par la température du gaz. |

1. Convient pour traiter un volume d'air modéré, des occasions de concentration à faible poussière. 2. Structure simple, filtration physique. 3. L'entretien est compliqué et le sac doit être nettoyé régulièrement. 4. Résistance élevée à l'élimination des poussières. |

5. Processus de refroidissement:

Ce processus est principalement utilisé pour refroidir les granulés de 80 à 90 ℃ à 20-30 ℃

Pièces principales:

(1). Le nouveau séparateur plus frais galvanisé de Tony avec un écran vibrant.

(2). Cyclone et sacs de collection de poussière.

(3). Ventilateur.

(4). Connectez les tuyaux.

| Après le processus de refroidissement, vous pouvez choisir une machine d'emballage pour emballer ou mettre les pastilles dans un grand silo hydraulique galvanisé pour un stockage temporaire. | ||

| Il existe trois types d'emballage que vous pouvez choisir. | ||

| Machine d'emballage semi-automatique | Machine d'emballage automatique | Machine d'emballage de tonnes |

|

|

|

| D'une manière générale, une échelle d'emballage automatique de la machine d'emballage fait référence à une échelle d'emballage automatique, c'est-à-dire un engagement manuel, et après peser, le matériau tombe dans le sac d'emballage et est plié et scellé ou directement scellé ou scellé à la chaleur. Les caractéristiques d'une échelle d'emballage automatique sont généralement que la pesée est automatique et que l'ensachage est manuel, il est donc appelé une échelle d'emballage automatique. | Différentes des échelles d'emballage semi-automatiques, les échelles d'emballage entièrement automatiques sont généralement également appelées machines d'emballage entièrement automatiques ou échelles d'emballage entièrement automatiques. Toutes les étapes de processus sont terminées automatiquement par les machines et l'équipement: tri automatique des sacs d'emballage, l'ensachage automatique par la colonne, le pesée automatique des matériaux, la détection automatique des erreurs et la correction pendant le processus, remplissage automatique des matériaux dans les sacs d'emballage, repliement automatique et scellement des sacs d'emballage. L'ensemble du processus est automatiquement contrôlé par PLC et aucune intervention humaine n'est requise. | Si la sortie est relativement grande, vous devez choisir notre machine d'emballage de tonnes, qui peut effectuer des opérations d'emballage en continu et stable. La vitesse d'emballage d'une tonne d'emballage est beaucoup plus élevée que l'emballage manuel, ce qui peut considérablement raccourcir le temps d'emballage et améliorer l'efficacité de la production. |

6. Processus de paquet:

Ce processus est principalement utilisé pour emballer les granulés

Pièces principales:

(1). La nouvelle machine d'emballage de Tony.

(2). Sous-machine, l'acheteur peut également choisir une machine à phoque chaude pour le choix.

(3). Sacs Convoyeurs de transport.

(4). Nourrir le silo d'entrée.

(5). Armoires électriques.

En plus d'emballer les pastilles, vous pouvez également choisir de stocker les pastilles de biomasse dans un grand silo hydraulique galvanisé. Lorsqu'il y a une commande de granulés de biomasse, ils peuvent être transportés directement du silo à granulés vers un véhicule ou un conteneur.

|

Avantages et inconvénients de la place dans de grands silos Avantages: 1. Capacité de stockage grande:Les grands silos peuvent stocker une grande quantité de granulés de biomasse, adaptés à la production et au stockage à grande échelle. 2. Gestion pratique:Les grands silos peuvent être gérés de manière centralisée, ce qui est pratique pour l'utilisation et la planification du carburant. 3. Réduire le nombre de transports:Un stockage à grande échelle peut réduire le nombre de transports et réduire les coûts logistiques. Inconvénients: 1. Investissement important:La construction et la gestion de grands silos nécessitent de grands équipements fixes et des investissements sur site. 2. Gestion complexe: Une gestion et une protection scientifiques et rigoureuses sont nécessaires pour assurer les performances de stockage et de contrôle du carburant. 3. Exigences environnementales élevées:Les grands silos doivent avoir une bonne ventilation, une bonne épreuve d'humidité, une étanche et d'autres conditions. |

|

|

| Palette de haut niveau | Palette de colonne |

Comparaison de deux paletteurs

Par rapport aux deux types de palettes, le palette de colonne est plus pratique et flexible à installer. Il peut empiler les sacs d'emballage finis (boîtes d'emballage) de plusieurs spécifications et variétés en même temps, en atteignant les produits finis à partir de 3 lignes de convoyeur. Le palettiseur de haut niveau ne peut empiler que des sacs d'emballage d'une spécification ou d'une ligne de convoyeur.

En termes d'effet d'empilement, le palette de haut niveau présente de grands avantages, et la forme d'empilement est soignée et belle, et les sacs d'emballage ne sont pas faciles à glisser. Une faiblesse du manipulateur du palette de colonne est que si le niveau et la posture des sacs d'emballage entrants ne sont pas très précis, il est facile de les rayer.

|

1. Pendant le stockage et le transport, les marchandises sont très vulnérables à la poussière. C'est un défi important car la poussière collant aux marchandises peut nuire à la fois à la qualité et à l'apparence. Pour les composants électroniques délicats, il peut même provoquer des dysfonctionnements et réduire l'esthétique. 2. Heureusement, la machine à emballage du film fournit une solution efficace. Envelopper soigneusement le film autour des marchandises peut bloquer la poussière, les garder propres. 3. Ceci est crucial car il protège l'intégrité des marchandises et augmente leur apparence. Les produits attractifs attirent plus de clients et améliorent la compétitivité du marché. |

|

Shandong Tony Environmental Protection Sci-Tech Co

Les principaux produits sont la matrice de biomasse et la machine à granulés plate, la ligne de granulés de biomasse, la machine à granulés d'alimentation, le séchage, les équipements d'écrasement, le refroidissement et la machine d'emballage en tonnes.

En regardant vers l'avenir, nous espérons sincèrement établir une relation de coopération fiable à long terme avec des clients du monde entier!

Tony est une fabrication professionnelle de la machine à granulés de biomasse, de la ligne de production de granulés en Chine depuis plus de vingt ans. Les produits principaux sont des anneaux de biomasse et une machine à granulés plateaux, une ligne de granulés de biomasse, une machine à granulés d'alimentation, des équipements de séchage, du broyage, un refroidissement et une machine d'emballage en tonnes.

La nouvelle machine à granulés adopte un matériau en acier inoxydable, avec une capacité élevée et une consommation plus faible, qui est hautement pressée par la nationale et à l'étranger du monde entier.

2025 Tony Machinery - Tous droits réservés. Carte