Tony Design Original Dünger Pelletproduktionsliniespezifikation

Die Produktionslinie für organische Düngemittel ist eine Reihe moderner Produktionsgeräte, die Biotechnologie und mechanische Verarbeitung integrieren, um landwirtschaftliche Abfälle in wertvolle organische Dünger umzuwandeln. Diese Produktionslinie senkt nicht nur die Umweltverschmutzung, sondern verbessert auch die Bodenfruchtbarkeit und den Ernteertrag und die Qualität.

Mit dem Schwerpunkt des Landes auf die nachhaltige Entwicklung und den Umweltschutz der Landwirtschaft verfügt die Produktionslinie für organische Düngemittel auf dem Markt über breite Anwendungsaussichten. Es kann nicht nur die Nachfrage des Marktes nach organischen Düngemitteln erfüllen, sondern auch die Ressourcennutzung von landwirtschaftlichen Abfällen fördern und die Entwicklung der ökologischen Landwirtschaft fördern.

Die Produktionslinie für organische Düngemittel kann nicht nur eine umfassende Ernährung für Pflanzen bieten, sondern auch eine lange Düngemittel -Effizienz aufweisen, die physikalische und chemische Eigenschaften des Bodens und die biologische Aktivität verbessern und der Hauptnährstoff für die Produktion von Grün Lebensmittel ist. Darüber hinaus hat die Produktionslinie die Vorteile weniger Investitionen, schneller Erholung, wirtschaftlicher und ökologischer Schutz.

Länder, die zum Einrichten des vollständigen origischen Düngers -Pelletwerks geeignet sind, umfassen:

Bio -Dünger wird in der landwirtschaftlichen Produktion und Aquakultur häufig eingesetzt, einschließlich der folgenden Aspekte:

1. Verbessern Sie den Boden und kultivieren Sie den Dünger

Nachdem der Boden von organischen Düngemitteln angewendet wurde, kann er die physikalischen und chemischen Eigenschaften und biologischen Eigenschaften des Bodens effektiv verbessern, den Boden reifen, die Dünger, Dünger, Versorgung und Puffer des Bodens verbessern und gute Bodenbedingungen für das Wachstum von Pflanzen erzeugen

2. Erhöhen Sie die Produktion und verbessern Sie die Qualität

Bio -Düngemittel sind reich an organischer Substanz und verschiedenen Nährstoffen, die eine umfassende Ernährung für Pflanzen bieten können. Darüber hinaus können die mikrobielle Aktivität bei organischen Düngemitteln das Wachstum von Pflanzen fördern und die Qualität von landwirtschaftlichen Produkten verbessern

3.. Verbessern Sie die Nutzung von Düngemitteln

Die angemessene Zusammenarbeit von organischen Düngemitteln und Dünger kann zueinander gefördert werden, was der Nutzungsabsorption fördert und die Nutzungsrate von Düngemitteln verbessert. Organische Säure in organischen Düngemitteln können auch die Auflösung von Mineralnährstoffen in Boden und Düngemitteln fördern

4. Fördern Sie die Verbesserung der Wasserqualität und der Fischproduktion von Aquakultur

In der Aquakultur kann die Verwendung von organischen Düngemitteln wissenschaftlich und vernünftigerweise die Verbesserung der Wasserqualität fördern und die Produktion von Fischen erhöhen. Es ist zu beachten, dass bei der Verwendung von organischen Dünger die Befruchtung angemessen ermittelt und sichergestellt werden muss, dass organischer Dünger faul und fermentiert wurde.

5. Umweltverschmutzung reduzieren

Eine angemessene Verwendung von organischen Düngemitteln kann die Umweltverschmutzung verringern und die Investitionen in chemischen Dünger verringern. Zum Beispiel kann der organische Dünger adsorbieren und chelatieren und giftige Metallkationen vergrößern, die Fixierung von Arsen erhöhen und dadurch die Boden- und Wasserverschmutzung verringern

Durch die obige Analyse ist zu sehen, dass organischer Dünger eine wichtige Rolle bei der landwirtschaftlichen Produktion und im Umweltschutz spielt. Ein vernünftiger Einsatz von organischen Düngemitteln kann nicht nur die Ernteertrag und Qualität verbessern, sondern auch die Bodenumgebung verbessern und die Entwicklung der ökologischen Landwirtschaft fördern.

1. Einfach zu bewerben

(1) Einfach zu bewerben:Die körnige Anwendung für organische Dünger ist bequemer, insbesondere bei den Feldvorgängen, es ist nicht einfach, vom Wind geblasen zu werden. Es ist einfacher, gleichmäßig zu streuen

(2) Abfall reduzieren:Körniger Dünger ist während des Bewerbungsprozesses nicht einfach zu entnehmen, wodurch der Düngerverschwendung verringert und die Nutzungsrate erhöht wird.

2. Verbesserung des Düngers Effect

(1) Fügen Sie inorganische Zutaten hinzu:Während der Herstellung von Pellets organischen Dünger können einige anorganische Komponenten hinzugefügt werden, wie z. B. Spurenelemente, wodurch der umfassende Effekt von Dünger verbessert wird.

(2) Es ist nicht einfach, die Masse zu knoten:Körniger organischer Dünger ist nicht einfach Feuchtigkeit und Klumpen, was Dünger während der Lagerung und dem Transport stabiler macht.

3. Produktionsprozessvorteil

(1) Vereinfachen Sie den Trocknungsprozess:Bio -Dünger ist bei der Produktion schwieriger zu entfernen, und eine trockene Behandlung ist erforderlich. Nachdem die körnige Form hergestellt wurde, werden während des körnigen Prozesses hohe Kalorien erzeugt. Machen Sie einfach ab und vereinfachen Sie den Trocknungsprozess.

(2) Verbesserung der Produktionseffizienz:Der Produktionsprozess von Pellets Organic Dünger ist relativ kompliziert, kann jedoch eine große Produktion durch die Geräte und andere Geräte des Granulierers erzielen und die Produktionseffizienz verbessern.

4. Verwenden Sie Flexibilität

(1) Verschiedene Anwendungsmethoden:Granulare organische Düngemittel können in verschiedenen Methoden wie SA Shi, Bida, Point und Chong Shi verwendet werden. Es ist für verschiedene Kulturen und Bodenbedingungen geeignet.

(2) Anpassung an große Feldpflanzen:Körniger organischer Dünger wird aufgrund seiner körnigen Eigenschaften und niedrigeren Investitionskosten wie Baumwolle, Ingwer, Kartoffeln, Yam, Knoblauch, Weizen, Mais usw. in großen Feldpflanzen häufig eingesetzt, wie Baumwolle, Ingwer, Kartoffeln, Yam, Knoblauch, Weizen, Mais usw.

5. umweltfreundlich

(1) Verschmutzung reduzieren:Körniger organischer Dünger ist während der Anwendung nicht einfach zu fliegen und reduziert die Umweltverschmutzung.

Zusammenfassend verbessert der organische Dünger in Pellets nicht nur die Anwendungseffizienz und den Düngereffekt von Düngemitteln, sondern vereinfacht auch den Produktionsprozess, erhöht die Flexibilität des Gebrauchs und ist auch freundlicher für die Umwelt. Diese Vorteile haben weit verbreitete Pellets organische Düngemittel in der modernen Landwirtschaft.

1. Sie können inorganische Zutaten hinzufügen, um den Düngereffekt zu verbessern

Einige anorganische Inhaltsstoffe können zu organischen Düngemittelpellets hinzugefügt werden, um den Düngereffekt des Düngers des Düngers zu verbessern.

2. einfach zu bedienen

Die Regeln und große Pelletsgröße von organischen Düngerpellets machen es während der Anwendung bequemer. Es ist besonders für die mechanische Anwendung geeignet, z. B. Düngemittel, Aussaatmaschinen usw., was für die Kontrolle und die quantitative Anwendung geeignet ist.

3.. Anpassen an verschiedene Anwendungsbedingungen

Organische Düngemittelpellets eignen sich für die Anwendung mit großer Maßstäbe, mechanische Düngung und langfristige Befruchtung.

4. Geschwindigkeit zur Ernährungsfreisetzung kontrolliert

Aufgrund der großen Pellets von organischen Düngemittelpellets und relativ langsamen inneren Nährstofffreisetzungsgeschwindigkeit müssen Pflanzen allmählich zersetzt und im Boden transformiert werden. Dies macht die Nährstofffreisetzung langlebiger, was dem langfristigen Wachstum von Pflanzen förderlich ist

5. bessere Lagerung und Transportmittel

Bio -Düngerpellets haben aufgrund des regulären Granulates eine gute Liquiditäts- und Verpackungsstabilität und lagern und transportieren eher.

6. Komfort im Herstellungsprozess

Während des Herstellungsprozesses können organische Düngerpellets durch Granularität hohe Kalorien erzeugen. Es kann durch Kühlung abgeschlossen werden, was sehr bequem ist.

1. Geräteinvestitions- und Kostenleistung

Der Preis für die Produktionslinie für organische Düngemittel Pellets wird durch mehrere Faktoren bestimmt, einschließlich Gerätespezifikationen und Produktionskapazität, hochwertiger Stahl- und Präzisionsverarbeitungstechnologie, Marke und After -Sales -Service. Obwohl gut bekannte Marken den Preis etwas höher machen können, können sie eine bessere Produktqualität und perfekte Produktqualität bieten und das Risiko eines späteren Betriebs verringern. Die kostengünstige Überlegung ist nicht nur der Preis der Ausrüstung, sondern auch die Faktoren wie Leistung, Haltbarkeit, Energieverbrauch und Wartungskosten. Obwohl eine effiziente, geringe und leicht zu reibungslose Geräte in der frühen Stufe möglicherweise höhere Investitionen haben, sind die langfristigen Betriebskosten niedriger und die Produktionsvorteile erheblicher, sodass sie kostengünstiger sind.

2. Die Vorteile von organischen Düngerpellets

Der Vorteil von organischen Düngerpellets besteht darin, dass seine Nährstoffe umfassend sind und eine große Menge an aktiven Substanzen wie und Vitamin enthalten. Es kann die organische Substanz des Bodens erhöhen, die physikalischen und chemischen Merkmale des Bodens verbessern und die Fähigkeit von Bodenwasserspeichern, Dünger, Dünger und dürresresistenten Wasserloggen verbessern und dadurch die Produktion erheblich erhöht. Im Vergleich zu chemischen Düngemitteln ist der Düngereffekt von organischen Düngemitteln langlebiger und reicher organischer Substanz, was dazu beiträgt, Düngemittelboden zu kultivieren. Studien haben gezeigt, dass die Kombination von organischen Düngemitteln und chemischen Düngemitteln Dünger und Bodenproduktion erreichen kann, was nicht nur den Bedürfnissen der Ernte nach Nährstoffen erfüllen kann, sondern auch die Menge an chemischen Düngemitteln verringert und die Umweltverschmutzung verringert.

3. Marktaussichten und Entwicklungstrends

Mit der Popularisierung der organischen Landwirtschaft und der Verschärfung der Umweltschutzrichtlinien wird die Nachfrage nach Markt für organische Dünger Pellets weiter expandieren. Die Entwicklung der Produktionslinie für organische Dünger Pellets wurde ebenfalls durch nationale Richtlinien unterstützt. Es wird erwartet, dass organische Düngerpellets in Zukunft nach und nach andere Düngemittel ersetzen und ein unverzichtbarer Dünger beim Erntewachstum werden. Es wird erwartet, dass die globale Nachfrage nach organischer Dünger weiter wächst und ein starkes Marktpotential und die Entwicklungsaussichten aufweist.

Zusammenfassend hat die Produktionslinie für organische Düngemittel Pellets nicht nur eine hohe Kosten in der Ausrüstungsinvestition, sondern auch einen erheblichen Vorteil bei der Verbesserung der Qualität von landwirtschaftlichen Produkten und fördert die Gesundheit und den Umweltschutz. Mit der kontinuierlichen Ausweitung der Marktnachfrage und der Weiterentwicklung der Technologie werden organische Düngerpellets eine zunehmend wichtige Rolle bei der nachhaltigen landwirtschaftlichen Entwicklung spielen.

Hier sind einige der Hauptvorteile und Vorteile von Bio -Dünger -Pellet:

1. Bieten Sie eine umfassende Ernährung:

Organische Düngemittelpellets sind reich an organischen Substanz, Huminsäure, Aminosäuren, Stickstoff, Phosphor, Kalium, Kalzium, Schwefel, Magnesium, Zink, Kupfer, Bor, Mangan, Eisen und anderen Nährstoffen, die umfassende Ernährung für Pflanzen liefern können.

2. Verbesserung der Bodenstruktur:

Organische Düngemittelpellets können die physikalischen Eigenschaften des Bodens verbessern, die Ansäuens und Salinisierung der Bodenverdichtung verhindern, die Bodenaggregatstruktur erhöhen und so den Boden locker machen, was für Wasser- und Düngerretention, Beatmung und Förderung der Wurzelentwicklung förderlich ist.

3.. Steigern Sie die Resistenz für Pflanzenkrankheiten:

Nach der Anwendung von Bio-organischen Düngemittelpellets produzieren und multiplizieren eine Vielzahl von vorteilhaften Mikroorganismen und multiplizieren in den Wurzeln von Bodenpflanzen mit Pflanzenpathogenen für die Ernährung, wodurch das Wachstum von Pflanzenpathogenen und die Verringerung der Anzahl der Krankheitserreger hemmt.

4. Effizienz der Düngemittel verwenden:

Nach der Anwendung kann der organische Dünger die physikalische Struktur des Bodens verbessern und gleichzeitig einen verfestigten Stickstoff, Phosphor, Kalium und andere Nährstoffe freisetzen und dann durch Kopplung leicht Dünger erzeugen. Es kann auch Dünger in Wasser behalten, während es Wasser behält.

5. Förderung des Pflanzenwachstums:

Organische Substanz, Huminsäure und Aminosäure in organischen Düngemitteln können kontinuierlich Nährstoffelemente und Hormone freisetzen, die für das Pflanzenwachstum durch mikrobielle Aktivitäten erforderlich sind, das Pflanzenwachstum regulieren, die Wurzelentwicklung fördern, die Absorption von Nährstoffelementen, erhöhen Chlorophyllgehalt, die Photosynthese und die Förderung der langen Wirkung und die Förderung der langen Wirkung und die Förderung der langen Wirkung und die hohe Rendite, die den Zweck erzielen und hohe Rendite fördern.

6. Umweltverschmutzung reduzieren:

Organischer Dünger verursacht keine Umweltverschmutzung, und die volle Verwendung von Veränderungen kann eine Rolle beim Schutz der Umwelt spielen.

7. Verbesserung der Qualität von landwirtschaftlichen Produkten:

Bio -Dünger enthält eine Vielzahl von Spurenelementen, die die Qualität der landwirtschaftlichen Produkte verbessern können.

1. Rohmaterial Vorbehandlung

Fermentation:Zu den Rohstoffen mit Bio -Düngemitteln gehören normalerweise Tiermist, Pflanzenreste, Küchenabfälle und andere organische Abfälle. Diese Rohstoffe müssen zunächst fermentiert werden, um Krankheitserreger und schädliche Substanzen zu reduzieren und gleichzeitig den Zersetzungsgrad und die Düngemittel -Effizienz der organischen Substanz zu verbessern. Während der Fermentation erzeugt die mikrobielle Aktivität Wärme, die dazu beiträgt, Krankheitserreger und Unkrautsamen abzutöten.

Quetschen und Screening:Das fermentierte Rohstoff muss zerkleinert und gescreent werden, um große Verunreinigungen und ungleiche Pellet zu entfernen. Dieser Schritt sorgt für den reibungslosen Fortschritt der nachfolgenden Prozesse und verbessert die Gleichmäßigkeit und Qualität des Endprodukts.

2. Mischen Sie mit Zutaten

Mischen:Die fermentierten Rohstoffe und andere notwendige Additive (wie anorganische Komponenten, Spurenelemente, mikrobielle Mittel usw.) werden gleichmäßig in einem bestimmten Verhältnis gleichmäßig gemischt. Der Zweck des Mischens besteht darin, sicherzustellen, dass die verschiedenen Zutaten gleichmäßig verteilt sind und den Gesamteffekt des Düngers verbessern.

Zutaten:Nach den Anforderungen der Formel wird der Anteil der einzelnen Zutaten genau kontrolliert, um den nationalen Standard- und Marktnachfrage zu decken. Die Genauigkeit der Zutaten wirkt sich direkt auf die Qualität und Wirkung des Endprodukts aus.

3. Granulation

Granulationsmethode:Die Granulationsmethode des organischen Düngers umfasst hauptsächlich Festplattengranulation, Trommelgranulation, Extrusionsgranulation und so weiter. Die Vorteile des Festplattengranulators sind einheitliches Granulationspellet, eine stabile Leistung, langes Lebensdauer und geeignet für die Herstellung einer Vielzahl von Düngemitteln.

Granulationsprinzip:Bei der Granulation werden Rohstoffe unter der Wirkung mechanischer Kräfte intopellet komprimiert. Gleichzeitig trägt die angemessene Wassermenge und die Zugabe des Klebstoffs dazu bei, eine Stallpelletstruktur zu bilden. Das granuliertePellet hat eine bestimmte Stärke und Form, die leicht zu transportieren und aufzutragen ist.

4. Trocken

Trocknungsprinzip:Das organische Düngerpellet nach Granulation hat einen hohen Wassergehalt (normalerweise 50%-55%) und muss getrocknet werden, um den Wassergehalt zu reduzieren. Während des Trocknungsprozesses kommt heiße Luft mit The Pellet in Kontakt, wodurch das Wasser verdampft und weggetragen wird. Die Trocknungsausrüstung ist normalerweise ein Drehtrockner, das durch den Innenraum mit dem Aufwandsblechdesign bedeckt ist, so dass das Pellet vollständig mit der heißen Luft den Trocknungseffizienz verbessert.

Trocknungsanforderungen:Nach verschiedenen Gebrauchszwecken sind die Anforderungen an den Feuchtigkeitsgehalt von getrockneten organischen Düngerpellet unterschiedlich. Der Feuchtigkeitsgehalt von Produkten für kurzfristigen Umsatz sollte weniger als 30%betragen, und der Feuchtigkeitsgehalt von Produkten für die langfristige Lagerung oder die weitere Verarbeitung sollte weniger als 13%betragen.

5. Cool

Kühlungsprinzip:Die Temperatur des getrockneten organischen Düngerpellets ist höher und es ist notwendig, sie zu kühlen, um zur normalen Temperatur zurückzukehren. Während des Kühlprozesses steht ThePellet in Kontakt mit kalter Luft und die Temperatur wird allmählich reduziert, während die Festigkeit und Stabilität des Pellets weiter verbessert wird.

Kühlausrüstung:Der Rotationskühler wird normalerweise verwendet, und das Design des Hebeblattes wird mit dem Innenraum bedeckt, so dass das Pellet vollständig mit der kalten Luft in Kontakt steht, um den Kühlungseffekt zu erzielen.

6. Sieb

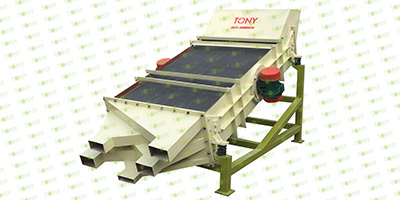

Screening -Zweck:Das gekühlte organische Düngerpellet kann feines Pulver und LargePellet enthalten, die von der Screening -Maschine getrennt werden müssen. Das feine Pulver und das LargePellet werden jeweils in den Mixer bzw. zum Brecher zurückgeführt, um die Gleichmäßigkeit und Qualität des Endprodukts zu gewährleisten.

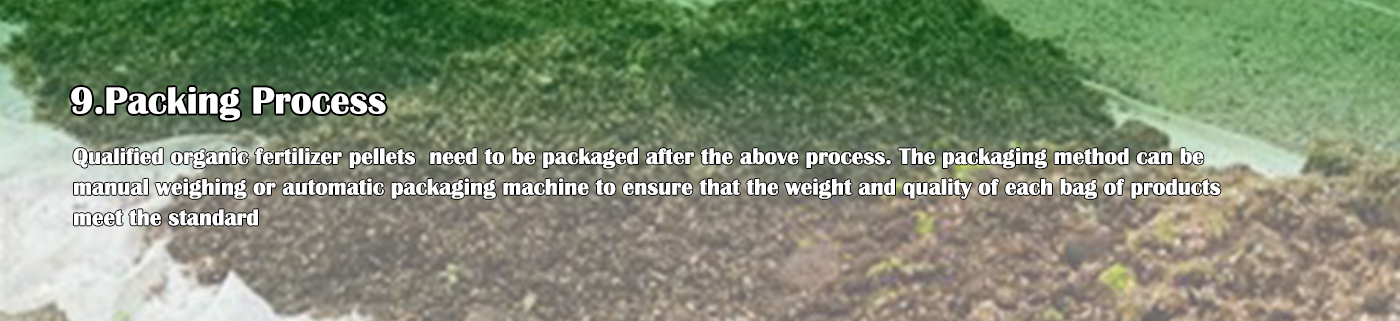

7. Verpacken

Verpackungsanforderungen:Qualifiziertes organisches Düngerpellet muss nach dem obigen Prozess verpackt werden. Die Verpackungsmethode kann manuelles Wiegen oder automatische Verpackungsmaschine sein, um sicherzustellen, dass das Gewicht und die Qualität jeder Produktbeutel den Standard entsprechen.

Die Produktion von organischen Düngemittelpellet ist ein mehrstufiges Verfahren, das Rohstoff-Vorbehandlung, Mischung, Granulation, Trocknen, Kühlung und andere Verbindungen umfasst, wobei die Beachtung der grünen ökologischen Landwirtschaft immer breiter sein wird

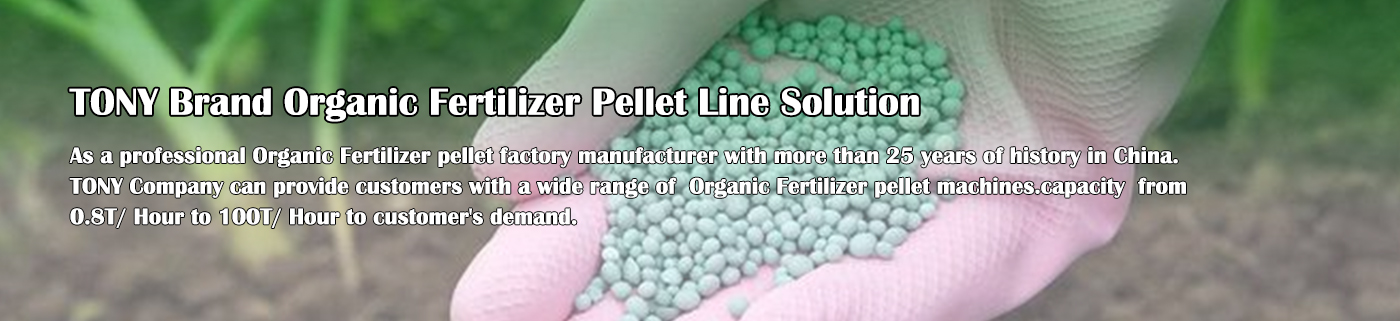

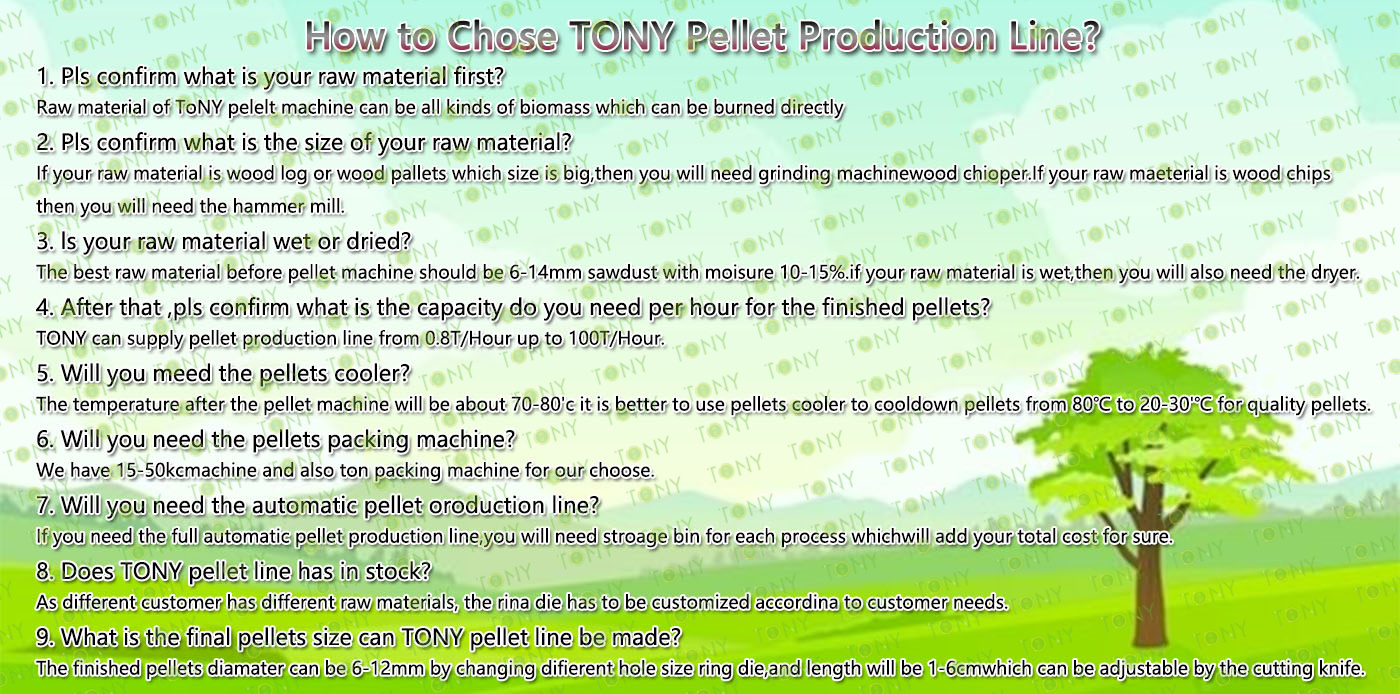

1. Kapazität: Unsere Produktionskapazität der Geräte beträgt 0,8 Tonnen/100 Tonnen pro Stunde, und die Pelletlinie für organische Dünger passt sich nach den tatsächlichen Produktionsanforderungen von Kunden an

2. Rohstoffe: Bio -Abfall wie Vieh und Geflügelkot, Pflanzen, Küchenabfälle und andere organische Abfälle

3. Feuchtigkeit: Der Wassergehalt von organischen Düngemitteln ist hoch (normalerweise 50%-55%), und eine trockene Behandlung ist erforderlich, um den Feuchtigkeitsgehalt zu verringern

4. Verwendungen: Verschiedene organische Abfälle

Geeignet für Kunden: Unternehmen für landwirtschaftliche Abfälle wie Viehbetriebe.

Lebensmittelverarbeitungsanlagen, industrielle Herstellungsunternehmen wie Papierfabrik

5. Pellet -Markt für Pellet: Verwendung von Feldpflanzen, Aufrechterhaltung von Blumen und Rasenflächen bei der Landschaftsgestaltung, Bodenverbesserung zur Verbesserung der Gesamtqualität des Bodens

1. Project Name: Pelletlinie für organische Dünger

2. Materialsmaterial: Bio -Abfälle wie Vieh- und Geflügelkot, Pflanzen, Küchenabfälle und andere organische Abfälle

3. MOSISTURE VON ROHMATIONEN: NASSENTYME

4.Kapazität: Unsere Produktionskapazität der Geräte beträgt 0,8 Tonnen/100 Tonnen/Stunde, und die Pelletlinie für organische Dünger passt sich nach den tatsächlichen Produktionsanforderungen von Kunden an

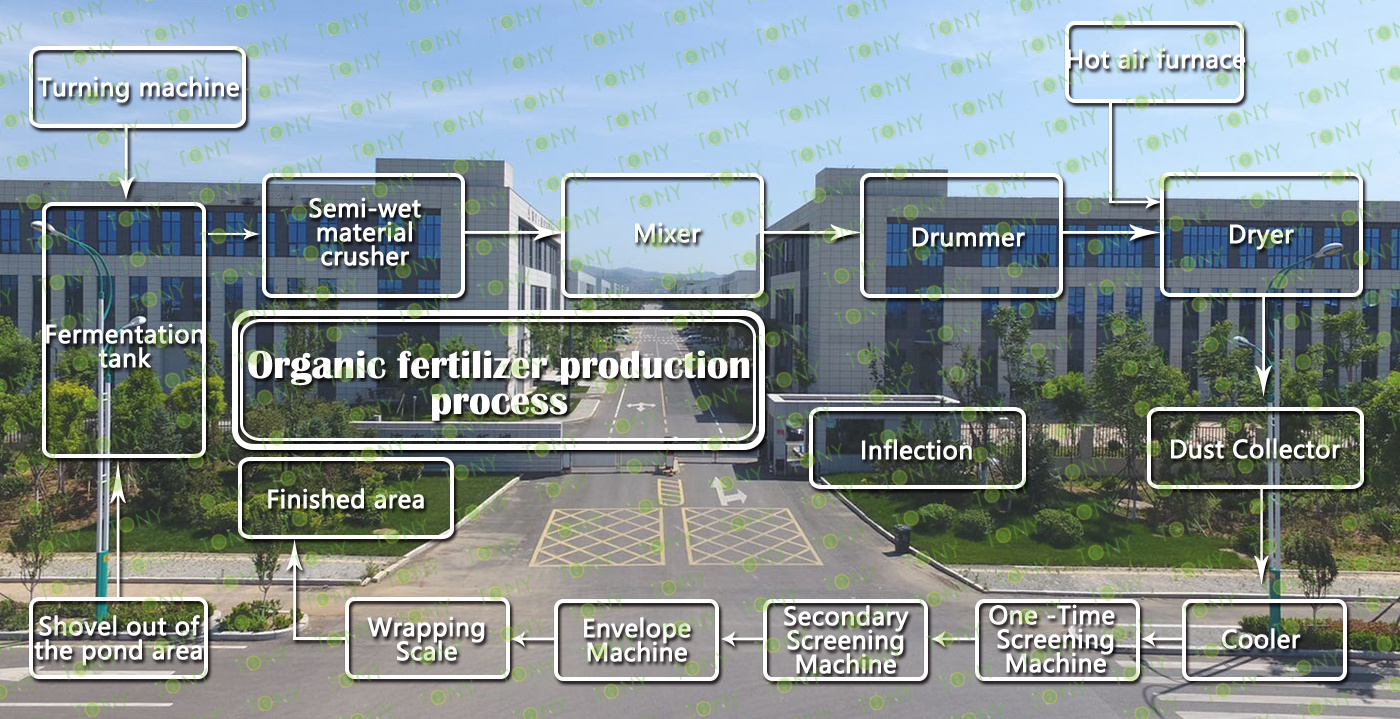

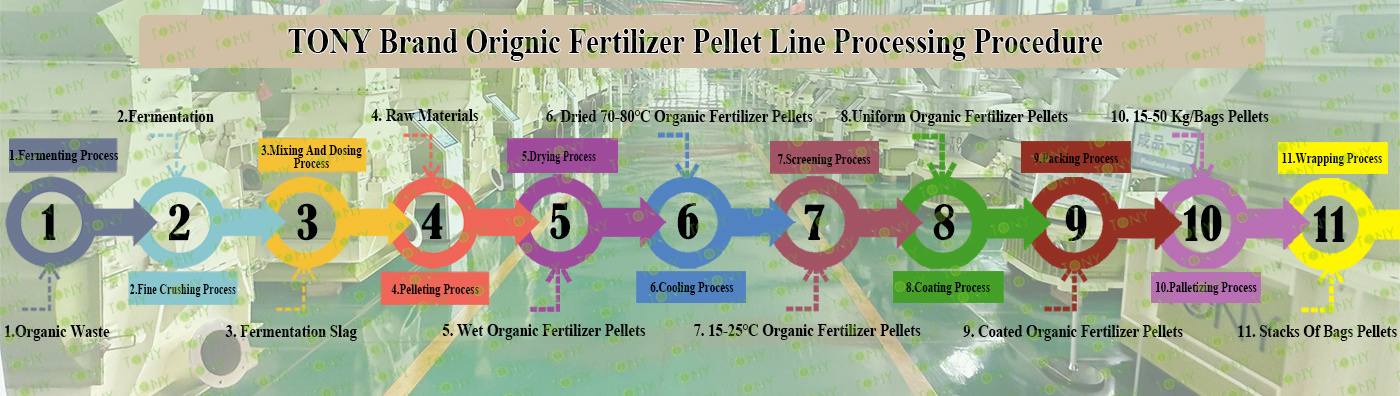

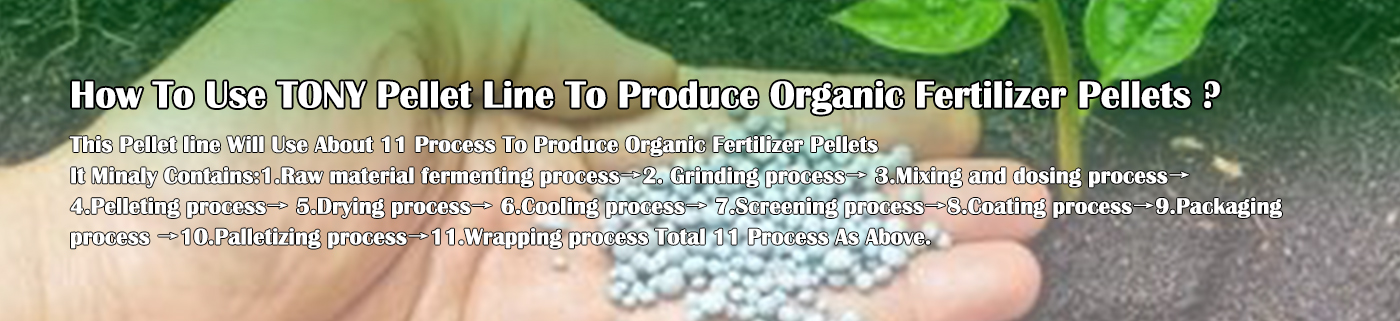

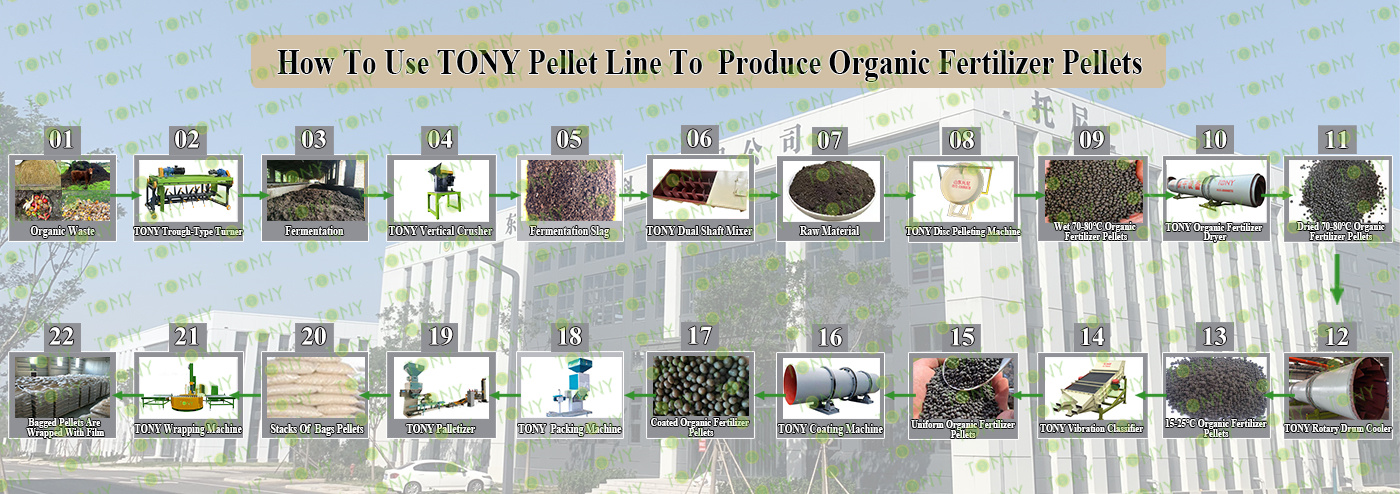

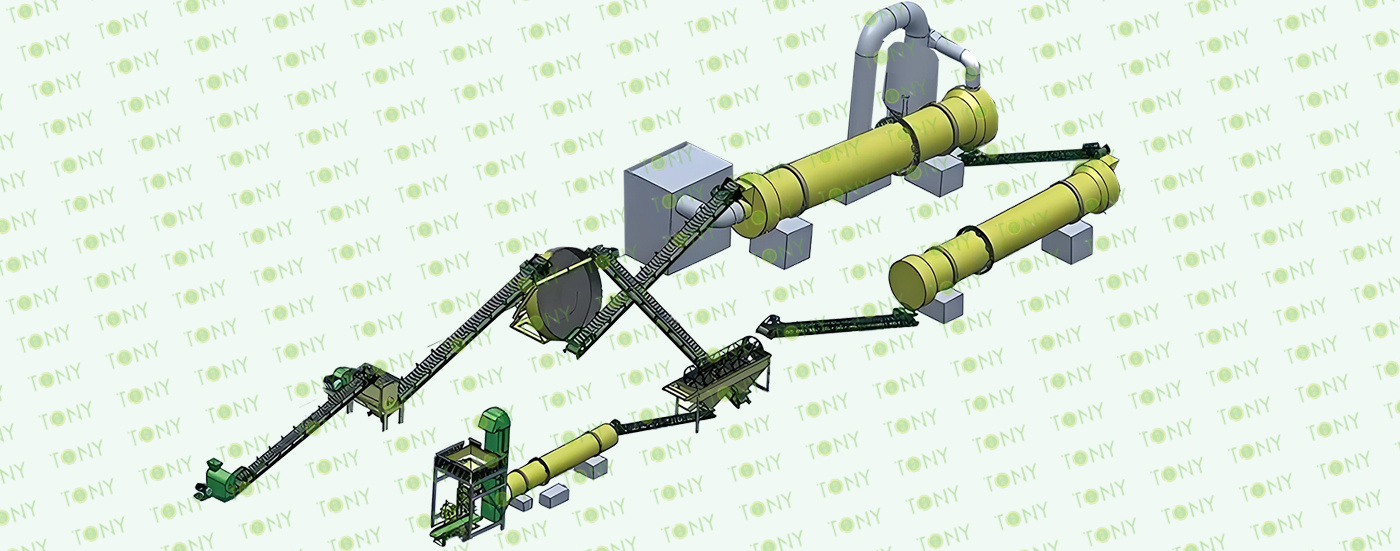

5.Proecss: Rohstoff -Fermentierungsprozess → Schleifprozess → Misch- und Dosierungsprozess → Granulationsprozess → Trocknungsprozess → Kühlprozess → Screening -Prozess → Beschichtungsprozess → Verpackungsprozess→ Palettenprozess → Wickelprozess

6. Maschinenmaschine: Turner, vertikaler Auflösung, Doppelwellenmischer, Scheibenpelleting-Maschine, organischer Dünger, Trockner-Trommelkühler, Vibrationsklassifikator, Beschichtungsmaschine, semi-automatische Verpackungsmaschine und Gürtelförderer

7. Total Power: Basierend auf allen ausgewählten Gerätemodellen sind nach allen ausgewählten Gerätemodellen unterschiedliche Modelle unterschiedliche Leistung aufweisen

8. END -Bereich: Basierend auf allen ausgewählten Gerätemodellen gemäß allen ausgewählten Gerätemodellen sind verschiedene Modelle der Gerätegrößen unterschiedlich

9.Projektland: Kann in jedem Land verwendet werden

10.Voltage: Der Spannungsstandard des Landes, in dem die Ausrüstung verwendet wird

Es enthält hauptsächlich die folgenden Schritte und Maschinen:

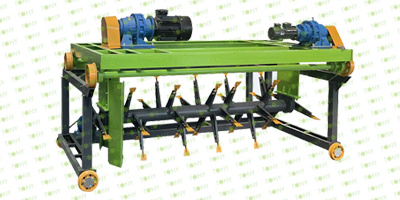

1. Verwenden Sie den Tony-Turner-Turner für die Fermentation von organischen Abfällen

2. Verwenden Sie Tony Vertical Crusher, um große Fermentationsstücke zu zerquetschen

3. Verwenden Sie den Tony -Dual -Well -Mixer, um die Rohstoffe nach der Fermentation mit anderen Zusatzstoffen zu mischen

4. Um Tony Disc Pelleting -Maschine zu Produktpellets zu verwenden

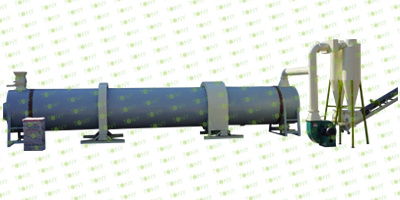

5. Um den Tony -Bio -Dünger -Trockner für getrocknete Pellets zu verwenden, reduziert es normalerweise den Wassergehalt auf weniger als 13%

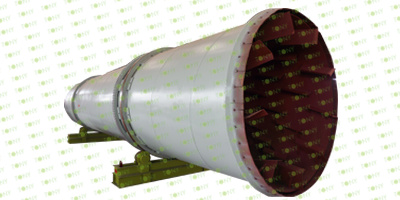

6. Um Tony -Trommelkühler zu verwenden, um die Temperatur organischer Düngerpellets auf Raumtemperatur zu reduzieren

7. Verwenden Sie Tony Vibrationsklassifizierer für abgestufte organische Düngerpellets

8. Verwenden Sie Tony Coating Machine zu beschichteten organischen Düngemittelpellets

9. Um Tony Packing Machine zum Verpacken von Pellets auf 15-50 kg/Taschen zu verwenden.

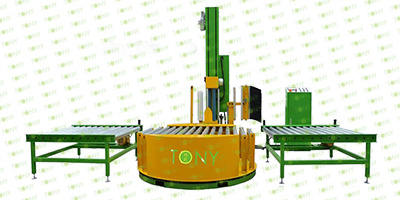

10. Um Tony Palletizer zu verwenden, um 15-50 kg/Taschen zu paletten

11. Um Tony Wraping Machine Towrapping Palletisierte Pellet zu verwenden

Sie können Tony kontaktieren, um weitere Informationen und die Befragung zu erhalten.

Tony kann Ihnen alle Produkte wie oben mit wettbewerbsfähigem Preis und hervorragender Qualität liefern.

Wenn Sie Tony für Sie für alle notwendigen Maschinen vorstellen, die für die gesamte Pelletproduktionslinie verwendet werden, werden Sie vorgestellt. Einige Maschinen können vom Kunden gemäß der detaillierten Nachfrage der unterschiedlichen Kunden maßgefertigt werden. Berücksichtigen Sie Tony für weitere Details mit Angebot und Layout.

|

|

|

|

| Turnier vom Typ Turner | Verity Crusher | Doppelwellenmischer | Scheibenpelletmaschine |

|

1. Fermentation von organischen Düngemittel Rohstoffen 2. Modelle können gemäß den Produktionsanforderungen ausgewählt oder angepasst werden |

1. Die Rohstoffe nach der Fermentation müssen zerkleinert werden, um die Oberfläche zu verringern 2. Modelle können gemäß den Produktionsanforderungen ausgewählt oder angepasst werden |

1. Mischen Sie die fermentierten Rohstoffe mit anderen notwendigen Zusatzstoffen gemäß einem bestimmten Anteil 2. Modelle können gemäß den Produktionsanforderungen ausgewählt oder angepasst werden |

1. Machen Sie Rohstoffe zu organischen Düngerpellets 2. Modelle können gemäß den Produktionsanforderungen ausgewählt oder angepasst werden |

|

|

|

|

| Bio -Dünger Trockner | Drumkühler | Vibrationsklassifizierer | Beschichtungsmaschine |

|

1. organische Düngerpartikel mit hohem Wassergehalt müssen getrocknet werden, um den Wassergehalt zu reduzieren 2. Nach verschiedenen Gebrauchszwecken sind die Anforderungen an den Feuchtigkeitsgehalt von getrockneten organischen Düngerpartikeln unterschiedlich |

1. Nach dem Trocknen haben die organischen Düngemittelpartikel eine hohe Temperatur und müssen abgekühlt werden, um zur normalen Temperatur zurückzukehren 2. Modelle können gemäß den Produktionsanforderungen ausgewählt oder angepasst werden |

1. Gekühlte organische Düngerpartikel können feines Pulver und große Partikel enthalten, die getrennt werden müssen 2. Modelle können gemäß den Produktionsanforderungen ausgewählt oder angepasst werden |

1. Wickeln Sie das Beschichtungsmaterial auf die Oberfläche des organischen Düngers, um einen Schutzfilm zu bilden 2. Modelle können gemäß den Produktionsanforderungen ausgewählt oder angepasst werden |

|

|

|

|

| Verpackungsmaschine | Palletierer | Wickelmaschine | Gürtelförderer |

|

1. Sie können Verpackungsmaschine zum Packen von Pellets in 15-50 kg/ Beutel auswählen. 2. Nach dem Grad der Maschinenautomatisierung wird in semi-automatische Verpackungsmaschine und automatische Verpackungsmaschine unterteilt. |

1. Palletisieren Sie gepackte Pellets. 2. Sie können einen hohen Palletizer oder eine Spaltenpalletizer entsprechend Ihren Anforderungen auswählen. |

1. zum Verpackungsfilm palettisierte Taschenpellets. 2. Verpackungsmaschine kann mit einem Waagesystem ausgestattet werden |

1. Transportpellets. 2. Entwerfen Sie gemäß der gesamten Produktionslinie, wie z. B. die Gürtelbreite oder eine bestimmte Anzahl von Verwendungen. |

1.Fermentierungsprozess

Nach der Fermentation können die Rohstoffe des organischen Düngers pathogene Bakterien und schädliche Substanzen reduzieren und den Zersetzungsgrad und die Düngemittelffizienz der organischen Substanz verbessern. Während der Fermentation erzeugt die mikrobielle Aktivität Wärme, die dazu beiträgt, Krankheitserreger und Unkrautsamen abzutöten.

B. Main -Teile:

(1). Tonys neuer Turner vom Typ Trog.

(2). Panzerkörper, Pfahldrehmechanismus, Gehmechanismus und Lüftungssystem.

(3). Extraktion hydraulisches Hebssystem.

(4). Das elektronische Steuerungssystem ermöglicht es, dass die Geräte normal verwendet werden.

Unterschiedliche Rohstoffe und Produktionsbedingungen können unterschiedliche Fermentationsgeräte auswählen. Folgendes ist eine kurze Einführung für einige Fermentationsgeräte, spezifische Informationen können sich an Tony wenden.

|

|

|

| Turnier vom Typ Turner | Crawler-Turner | Kettenplattenförderer |

|

Struktur: Der Trapper besteht normalerweise aus einem Gehfermentationstank, einem Wanderweg, einem Gerät mit Strom, einem Drehteil und einem rotierenden Troggerät. Arbeitsprinzip: Die Strecke wird im Fermentationstank bewegt, und das Fermentationsmaterial wird vom Flip -Teil umgedreht, um Sauerstoff in das Material zu fördern und den Fermentationsprozess zu beschleunigen. Anwendungsszenario: Es ist für die Fermentationsbehandlung organischer Feststoffstoffe wie Tierdung, Pilzpilze, Hausmüll, Schlamm und Erntestroh geeignet. |

Struktur: Allrad-Wanderdesign, kann vorwärts gehen, rückwärts, drehen, von einer Person angetrieben. Arbeitsprinzip: Es handelt sich um eine Art Ausrüstung für die Fermentation von organischen Materialien, die die 180 -Grad -Drehung durch den Hydraulik- und Zugbetrieb der Schneckeschachtschacht und Rettung von Raum, Arbeit und Diesel realisieren. Anwendungsszenario: Es wird häufig bei der Nutzung von Bio-Düngemittelproduktionsunternehmen und groß angelegten Farmen verwendet, die insbesondere für die Behandlung von Schlamm, viskosen Hühnermist und anderen Materialien geeignet sind, um eine bessere aerobe Umgebung für die materielle Fermentation zu schaffen. |

Struktur: Die Kettenplattenkippmaschine besteht normalerweise aus einer Kette und einem Kippzahn, der durch die Bewegung der Kette zum Umdrehen des Materials angetrieben wird. Arbeitsprinzip: Durch die Bewegung der Kette verwandeln sich die flippenden Zähne das Fermentationsmaterial, fördern Sauerstoff in das Material und beschleunigen den Fermentationsprozess. Anwendungsszenario: Geeignet für kleine und mittelgroße Farmen und Farmen, die kleine und mittelgroße Bio-Abfallfermentation verarbeiten. |

|

|

|

| Crawler Compost Turner | Horizontaler organischer Dünger -Fermentationstank | Vertikaler Fermentationstank |

|

Struktur: Die Kippmaschine vom Crawler -Typ übernimmt normalerweise den Crawler -Wandermodus, der mit einem voll hydraulischen Betriebssystem und dem Lenkradbetrieb des Pull -Stabstange ausgestattet ist. Arbeitsprinzip: Durch das Gehen auf der Strecke wird das Fermentationsmaterial von der Überrolltrommel gedreht, die den Sauerstoff für das Betreten des Materials fördert und den Fermentationsprozess beschleunigt. Anwendungsszenario: Es ist für die Fermentationsbehandlung verschiedener organischer Abfälle geeignet, insbesondere in Szenarien, die häufige Bewegung und Handhabung großer Materialmengen erfordern. |

Struktur: Normalerweise ein zylindrischer Tank, der horizontal mit einem rotierenden Gerät platziert ist. Die Kapazität kann erhöht werden, ohne die Höhe zu erhöhen. Mischen und Stapeln: Der Innenraum ist häufig mit einem Rührgerät ausgestattet, das gleichmäßig Materialien mischen und den Stapel während des Fermentationsprozesses kontinuierlich drehen kann. Betrieb: Der Betrieb ist relativ einfach, das Material wird von einem Ende von einem Ende hinzugefügt und vom anderen Ende nach der Fermentation entlassen. Reparatur und Wartung ist relativ bequem Anwendungsszenario: Geeignet für groß angelegte, kontinuierliche Produktionsszenarien wie groß angelegte Farmen, landwirtschaftliche Genossenschaften usw. |

Struktur: Ein Tank, der vertikal platziert ist, normalerweise mit einem zylindrischen oder konischen Boden. Die Kapazität ist durch die Höhe begrenzt Mischen und Stapeln: Normalerweise durch Anheben des Materials von unten nach oben und dann gleichmäßig ausbreitet, um das Stapeln zu erreichen. Betrieb: Die Betriebskomplexität ist hoch und erfordert eine präzise Kontrolle über Hebe- und Ausbreitungsgeräte sowie Überholung und Wartung können spezielle Geräte oder Plattformen erfordern. Anwendungsszenario: Es ist für Szenen mit begrenztem Platz geeignet, benötigt jedoch eine effiziente Fermentation wie städtische Abfallbehandlungszentren, kleine Farmen usw. Umweltauswirkungen: Der Fußabdruck ist klein, aber aufgrund der vertikalen Anordnung kann er während des Hebens- und Ausbreitungsvorgangs einen bestimmten Geruch und Staub erzeugen. |

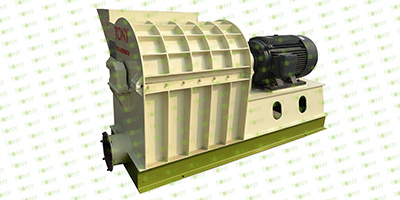

1.Schleifen Verfahren

A. Dieser Prozess dient hauptsächlich dazu, die Rohstoffe nach der Fermentation zu zerquetschen

Hauptteile:

(1). Tony Fine Crushing -Geräte

(2). Verzinkter Staubsammler.

(3). Sägemehl -Fan.

(4). Zyklon mit Luftschleuse.

(5). Elektroschrank.

Nach verschiedenen Rohstoff- und Produktionsbedingungen können Sie verschiedene Schleifgeräte auswählen. Folgendes ist eine kurze Einführung in mehrere Schleifgeräte. Spezifische Informationen können sich an Tony wenden.

|

|

|

| Vertikaler Auflösung | Semi-Den-Material-Brecher | Cage-Typ-Brecher |

|

Bildschirmfreies Design: Bildschirmfreies Design wird normalerweise verwendet, um das Problem der Verstopfung des Materials zu vermeiden. Viele anwendbare Materialien: Kann in gemischten Materialien, Gips, Kohle -Gang, Schlacke und anderen Materialien verwendet werden. Anwendungsszenario: Geeigneter für die Verarbeitung einer Vielzahl von mittleren Härte unterhalb des Materials, die in Mineralverarbeitung, Chemikalie, Baumaterialien und anderen Branchen weit verbreitet sind, geeignet für eine Vielzahl von mittleren Härte unterhalb des Materials. |

Anpassungsfähigkeit mit hoher Luftfeuchtigkeit: Speziell ausgelegt, um hohe Luftfeuchtigkeit, Multifasermaterialien wie Schwein, Schafe, Hühnermist und andere organische Dünger Rohstoffe zu bewältigen. Anwendungsszenario: Es wird hauptsächlich bei der Herstellung und Verarbeitung von organischen Düngemitteln wie der Behandlung von Tiermist wie Hühnermist und Kuhdung verwendet. Es ist auch für die Kompostierung von kommunalen festen Abfällen und zur Behandlung von industriellen Abfällen geeignet. |

Die Struktur ist einfach: Sie besteht normalerweise aus einem oder mehreren Hochgeschwindigkeits-Drehkäfigrotoren. Einfacher Betrieb: Wartung und Betrieb sind relativ einfach und für kleine und mittelgroße Quetschvorgänge geeignet. Begrenzte Anwendungsmaterial Materialien. Anwendungsszenario: Es wird häufig verwendet, um landwirtschaftliche Abfälle und leichte industrielle Abfälle zu vernichten. Auch für eine geringe Luftfeuchtigkeit und eine geringe Fasermaterialbehandlung geeignet. |

|

|

|

| Multifunktionale Hammermühle | Effektive Hammermühle | Doppelwellenhammer Mil |

|

1. Direkter Motorgetriebe, ein Motor, eine Spindel. 2. Die Einspannungsanschluss befindet sich auf der Seite der Maschine, die für die Rohstoffe geeignet ist, die schwer zu füttern sind. 3. Ein Stück Netzbildschirm. 4. Spindel -Einrichtungsdrehung, eingeschränkter Ausgangs- und Quetschwirkungsgrad. |

1. Direkter Motorgetriebe, ein Motor, eine Spindel. 2. Der Vorschubanschluss befindet sich auf der Oberseite der Maschine, die für Rohstoffe geeignet ist, die leicht zu füttern sind. 3. zwei Bildschirme. 4. Die Spindel kann sich in die entgegengesetzte Richtung drehen, und die Ausgangs- und Quetschwirkungsgrad sind höher. |

1. Direkter Motorgetriebe, zwei Motoren, zwei Spindeln. 2. Der Vorschubanschluss befindet sich auf der Oberseite der Maschine, die für Rohstoffe geeignet ist, die leicht zu füttern sind. 3. zwei Bildschirme 4. Die gleiche Art von effizientem Brecher hat einen höheren Ausgang als eine einzelne Welle. |

2. Entfernen des feinen Quetschprozesses

Es stehen zwei Arten von Staubentfernungsausrüstung zur Verfügung:

Option 1: Bag Dust Collector

Option 2: verzinkter gepulster Staubsammler

Bitte wenden Sie sich an Tony, um bestimmte Parameter und Preise zu erhalten

|

|

| Bag Dust Collector | Verzinkter gepulster Staubsammler |

|

1. Filterbeutel werden verwendet, um Staub im Gas zu filtern und einzufangen. 2. Die Struktur ist relativ komplex und besteht hauptsächlich aus Filterbeutel, Aschebreinigungssystem, Ansaugrohr, Auslassrohr usw. 3. Es ist für Anlässe mit geringer Staubkonzentration wie Chemikalie, Lebensmittel, Medizin und andere Branchen geeignet. 4. Effizienz mit hoher Staubentfernung, hohe Filtrationsgenauigkeit, niedrigem Rauschen. 5. Die Wartung ist relativ komplex und es ist erforderlich, den Staub auf der Oberfläche des Filterbeutels regelmäßig zu reinigen und den Staub des Filterbeutels zu reinigen. |

1. Staubentfernungsausrüstung zum Reinigen von Filterbeuteln mit Pulsinjektion. 2. Die Struktur ist relativ einfach und besteht hauptsächlich aus Filterbeutel, Impulsinjektionssystem, Asche Hopper usw. 3. Es ist für Anlässe mit hoher Staubkonzentration wie Zement, Bergbau, Metallurgie und anderen Branchen geeignet. 4. Effizienz mit hoher Staubentfernung, guter Reinigungseffekt, einfache Wartung usw. 5. Die Wartung ist relativ einfach und muss den Staub im Aschetrichter regelmäßig reinigen. Wenn der Filterbeutel beschädigt ist, kann er separat ersetzt werden, ohne den gesamten Staubsammler zu ersetzen. |

3.Storage von feuchter zerkleinerter Fermentation

(1) Wie kann man die zerkleinerte Fermentation aufbewahren?

Option 1: Der Benutzer kann sich für die feuchte, zerkleinerte Fermentation am Boden stapeln.

Option 2: Der Benutzer kann sich auch dafür entscheiden, die feuchte, zerkleinerte Fermentation in den Lagerbestand zu setzen.

(2) Was ist der Unterschied zwischen dem Stapeln auf dem Boden und dem Speichern in einem Lagerbestand?

| Stapel auf den Boden | Die nassen zerkleinerte Fermentation wird im Lagerbestand aufbewahrt |

|

Vorteile: KEINE NUTZUNG DER KUNDEN NUTZEN, DIE SILO -Geräte zu kaufen, Investitionen zu sparen und Kosten zu senken. Nachteil: Beschäftigung der Workshop -Bereiche; Behinderung des Verkehrs des Workshops, die sich auf Menschen und Fahrzeuge auswirken, um sich zu bewegen; Staubfliegen wirkt sich auf die Umwelt des Produktionsworkshops aus. Weitere manuelle Handhabung von Materialien ist erforderlich. |

Vorteile: Große Lagerkapazität, Workshop -Bereich sparen. Geschlossener Speicher, Staub reduzieren, die Sauberkeit der Workshop -Umgebung verbessern Bessere Automatisierung und Arbeitssparung. Geschlossener Speicher, um die Auswirkungen der externen Umgebung auf das Material zu vermeiden Nachteil: Kunden müssen Silos kaufen und die Investition erhöhen. |

(3) Es gibt zwei Arten von Silo: Lagerbehälter und großes hydraulisches Speichersilo.

Bitte wenden Sie sich an Tony, um bestimmte Parameter und Preise zu erhalten.

|

|

| Speicherbehälter | Großes hydraulisches Lagersilo |

|

1. Kapazität: 5-30 m³, wenn die Kapazität erweitert ist, ist es einfach, das Material zu blockieren oder zu kleben 2. Das Material ist eine gewöhnliche Eisenplatte im Vergleich zu verzinkten Materialien, die Korrosionsbeständigkeit ist niedriger 3. hauptsächlich zur Schraubenregelung wird das Material durch die Drehung der Spiralklinge in die angegebene Position gedrückt 4. Vorteile: Einfache Struktur, leicht zu pflegen, geeignet für die Vermittlung von Pulver, körnigen und kleinen Blockmaterialien. 5. Nachteile: Die Förderabstand ist begrenzt, und die Vermittlung ist für das Material mit großer Viskosität schlecht. |

1. Kapazität: 40-300 m³, wenn die Kapazität erweitert wird, wird es kein Verstopfung geben 2. Das Material ist verzinkt und korrosionsresistent 3. hauptsächlich für die Kontrolle des Hydrauliksystems kann das Hydrauliksystem die konvorierende Menge und die Fördergeschwindigkeit des Materials genau steuern. 4. Vorteile: Eine gute Versiegelung kann Staub und Verschmutzung von Materialien wirksam verhindern; Der Boden übernimmt die Leistung zum Drücken des Materials, was das Phänomen der materiellen Überbrückung wirksam verhindern kann. Geeignet, um eine Vielzahl von pulver-, körnigen und kleinen Blockmaterialien, insbesondere klebrigeren Materialien, zu vermitteln. 5. Nachteile: Komplexe Struktur und hohe Wartungskosten. |

1.Wet Crushed Fermentation Mixing und Dosierungsprozess:

A. Es ist hauptsächlich, die Rohstoffe nach der Fermentation mit anderen notwendigen Zusätzen in einem bestimmten Verhältnis zu mischen.

B. Gemäß den Formelanforderungen wird der Anteil der einzelnen Zutaten genau kontrolliert, um den nationalen Standard- und Marktnachfrage zu decken. Die Genauigkeit der Zutaten wirkt sich direkt auf die Qualität und Wirkung der endgültigen Produktion aus.

C. Entsprechend dem tatsächlichen Produktionsprozess können Sie sich für den Dual -Well -Mixer, den TMR -Mixer und den Dual -Schrauben -Mixer verwenden.

Nach verschiedenen Rohstoff- und Produktionsbedingungen können Sie verschiedene Mischungsgeräte auswählen. Folgendes ist eine kurze Einführung in mehrere Mischgeräte. Spezifische Informationen können sich an Tony wenden.

|

|

|

| Doppelwellenmischer | TMR -Mixer | Doppelschraubenmischer |

|

Zwei-Achsen-Design: Zwei rührende Achsen, die normalerweise symmetrisch angeordnet sind. Breitem Mischbereich: Aufgrund des Dual-Achs-Designs kann ein breiterer Mischbereich erreicht werden, wodurch der mischende toten Winkel verringert wird. Komplexe Struktur: Im Vergleich zum Einzelachse-Mixer ist die Struktur des Zwei-Achsen-Mischers komplexer und die Herstellungs- und Wartungskosten höher. Anwendungsszenario: Es wird häufig in Anlässen verwendet, die ein effizientes und gleichmäßiges Mischen erfordern, wie z. Effizientes Mischen: Das Dual-Achse-Design macht die Mischwirkungsgrad höher und kann in kurzer Zeit den idealen Mischungseffekt erzielen. |

Design: TMR-Mixer können je nach Hersteller- und Nutzungsanforderungen eine Achsen- oder Mehrachse-Designs sein. Andere Funktionen: Normalerweise haben auch Schnitt-, Kneten- und elektronische Waagefunktionen, um die Fütterungseffizienz zu verbessern. Betonen Sie das Ernährungsausgleich von Futter und Konsistenz des Verhältnisses von Trockenmasse. Bei der Verwendung eines TMR -Mixers muss der Bediener auf den Wassergehalt und das Verhältnis der Futtermittelverhältnis des Wassergehalts und die Trockenmasse achten, um die Qualität des Futters zu gewährleisten. Die Klingen des TMR -Mischers drehen sich mit hoher Geschwindigkeit, was Wassernebel gleichmäßig in das Material sprühen kann. Hauptverwendung: speziell für die Tierhaltung für die Herstellung von Gesamtmischdiäten ausgelegt. Es kann alle Arten von Futter, Pflanzenstroh, Silage und Konzentrat zusammenmischen, um das Nährwert des Futters zu gewährleisten. |

Doppelhelix -Wellendesign: In der Regel bezieht sich das Design der Helixwelle auf den Doppelhelix -Wellenmixer, und hilft mit dem Transport und Mischen von Materialien. Effiziente Förderung: Besonders geeignet für gleichzeitige Förderung und Mischen. Spezifisches Anwendungsszenario: Es wird häufig für die Befeuchtung und Mischung von Pulvermaterialien wie Flugasche und Mineralpulver verwendet. Befeuchtung rühren: Besonders geeignet für die Befeuchtung von pulverisierten Materialien, die gleichmäßig befeuchten und das trockene Aschefliegen und das Tropfen des Wassers vermeiden können. Anwendungsszenario: In Wärmekraftwerken, Bergbau und anderen Branchen wie Flugasche oder ähnliche Materialbefeuchtigkeitsmischung häufig verwendet. Einzigartiges Design: Das Design der Spiralwelle erleichtert die Förderung und Mischung von Materialien, insbesondere für Anlässe, bei denen gleichzeitig Förderung und Mischen erforderlich sind. |

2. Storage von organischen Düngemittel -Rohmaterial

(1) Wie lagert man den organischen Düngemittel -Rohstoff?

Option 1: Der Benutzer kann den organischen Dünger -Rohstoff auf dem Boden stapeln.

Option 2: Der Benutzer kann sich auch dafür entscheiden, den Rohstoff des organischen Düngers in den Lagerbestand zu setzen.

(2) Was ist der Unterschied zwischen Stapeln auf dem Boden und dem Speichern in einem Lagerbestand?

| Stapel auf den Boden | Rohmaterial werden im Lagerbestand aufbewahrt |

|

Vorteile: KEINE NUTZUNG DER KUNDEN NUTZEN, DIE SILO -Geräte zu kaufen, Investitionen zu sparen und Kosten zu senken. Nachteil: Beschäftigung der Workshop -Bereiche; Behinderung des Verkehrs des Workshops, die sich auf Menschen und Fahrzeuge auswirken, um sich zu bewegen; Staubfliegen wirkt sich auf die Umwelt des Produktionsworkshops aus. Weitere manuelle Handhabung von Materialien ist erforderlich |

Vorteile: Große Lagerkapazität, Workshop -Bereich sparen. Geschlossener Speicher, Staub reduzieren, die Sauberkeit der Workshop -Umgebung verbessern Bessere Automatisierung und Arbeitssparung Geschlossener Speicher, um die Auswirkungen der externen Umgebung auf das Material zu vermeiden Nachteil: Kunden müssen Silos kaufen und die Investition erhöhen |

3. Es gibt zwei Arten von Silo: Auger Silo und großes hydraulisches Lagersilo. Bitte wenden Sie sich an Tony, um bestimmte Parameter und Preise zu erhalten.

|

|

| Rohstoffspeicherbehälter | Großes hydraulisches Lagersilo |

|

1.Capacity: 5-30 m³, wenn die Kapazität erweitert ist, ist es einfach, das Material zu blockieren oder zu kleben 2. Das Material ist eine gewöhnliche Eisenplatte im Vergleich zu verzinkten Materialien, die Korrosionsbeständigkeit ist niedriger 3. Für die Schraubenregelung wird das Material durch die Drehung der Spiralklinge in die angegebene Position gedrückt 4.Advantations: Einfache Struktur, leicht zu pflegen, geeignet für die Vermittlung von Pulver, körnern und kleine Blockmaterialien. 5.Disadvantations: Die Förderabstand ist begrenzt und der Vermittlungseffekt ist für das Material mit großer Viskosität schlecht. |

1.Kapazität: 40-300 m³, wenn die Kapazität erweitert wird, wird es kein Verstopfung geben 2.Das Material ist verzinkt und korrosionsresistent 3. Für die Kontrolle des hydraulischen Systems kann das Hydrauliksystem die konvorierende Menge und die Fördergeschwindigkeit des Materials genau steuern. 4. Umsatzmöglichkeiten: Eine gute Versiegelung kann Staub und Verschmutzung von Materialien wirksam verhindern; Der Boden übernimmt die Leistung zum Drücken des Materials, was das Phänomen der materiellen Überbrückung wirksam verhindern kann. Geeignet, um eine Vielzahl von pulver-, körnigen und kleinen Blockmaterialien, insbesondere klebrigeren Materialien, zu vermitteln. 5.DisadVantagen: Komplexe Struktur und hohe Wartungskosten. |

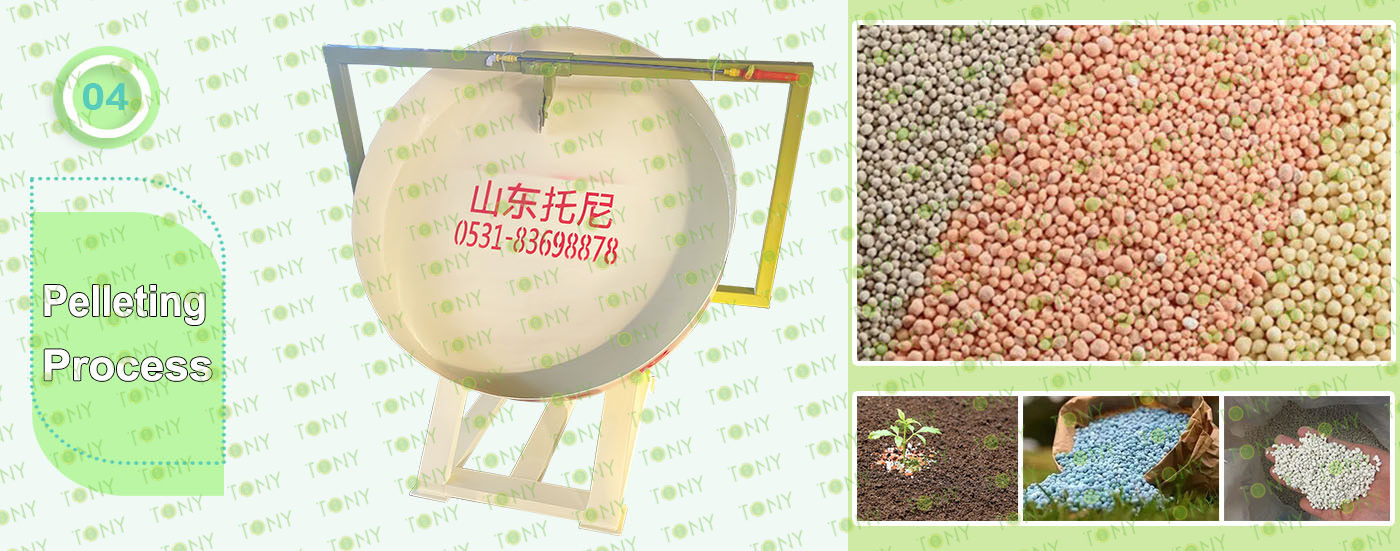

1.Pelleting -Prozess:

A. Es bildet kugelförmige Partikel, indem sie Pulvermaterialien mit Wasser mischen, was für die Granulationsbehandlung verschiedener Materialien geeignet ist.

B.Pelleting -Prinzip: Im Pelletierungsprozess werden Rohstoffe unter der Wirkung mechanischer Kräfte in Partikel zusammengedrückt. Gleichzeitig trägt die angemessene Wassermenge und die Zugabe des Klebstoffs dazu bei, eine stabile Partikelstruktur zu bilden. Die granulierten Partikel haben eine bestimmte Stärke und Form, die leicht zu transportieren und aufzutragen ist.

Hauptteile:

(1) Tonys Disc -Pellet -Maschine.

(2) Wasserstrahl

(3) Vorschub- und Futtergurtmaschine

(4) Elektrische Steuerung

Der Preis variiert je nach Modell, Spezifikationen und anderen Faktoren. Der spezifische Preis muss gemäß der Schwankung des Rohstoffpreises und der Benutzernachfrage ermittelt werden. Bitte kontaktieren Sie Tony, um ein Angebot zu erhalten.

Nach verschiedenen Rohstoff- und Produktionsbedingungen können Sie verschiedene Pellet -Geräte auswählen. Folgendes ist eine kurze Einführung in mehrere Pelleting -Geräte, spezifische Informationen können sich an Tony wenden.

|

|

|

|

| Scheibenpelletmaschine | Rotary Drum Granulator | Extrusionspelletizer | Flache Pelletmaschine |

|

Prinzip: Verwenden der Zentrifugalkraft des Materials in der Scheibe und ihrer eigenen Kohäsivität wird das Material in Granulat auf der Scheibe gerollt. Vorteile: Das Produkt besteht aus rundem Korn, gleichmäßige Partikel, gute Mischbarkeit, hat eine gute automatische Klassifizierungsfähigkeit, kann die Lösung für die Sprühung der feinen Partikel steuern, sodass die Granulationseffizienz hoch ist. Nachteile: Die durch Granulation erzeugte Sammlung von Staub und Rauch ist schwierig und kann nicht effektiv ammoniiert werden. Die einmalige Investition ist groß, die materiellen Anforderungen sind hoch, die Getreidestruktur ist locker, was nicht für die Lagerung und den Transport und die mechanisierte Anwendung förderlich ist. |

Prinzip: Durch eine bestimmte Menge Wasser oder Dampf ist der grundlegende Dünger nach der Befeuchtung im Zylinderkörper unter bestimmten flüssigen Phasenbedingungen mit Hilfe der rotierenden Bewegung des Zylinders die Extrusionsdruck zwischen den materiellen Partikeln in Partikel aggregiert. Vorteile: hohe Partikelfestigkeit, gutes Erscheinungsbild, niedrige Feuchtigkeit, Verbesserung der anschließenden Trocknungseffizienz können eine breite Palette von Materialien, große Leistung und geringe Wartungskosten bewältigen. Nachteile: Hohe Anforderungen an die Prozessbedingungen, wenn die Kontrolle nicht gut ist, kann die Ausrüstung groß und ein großes Gebiet einnehmen. |

Prinzip: Das Material wird durch eine externe Kraft durch eine Form einer bestimmten Form extrudiert und dann in Partikel geschnitten. Vorteile: Das Produkt ist eine lange Säulenform, der Partikelabschnitt ist regelmäßig, gleichmäßig, die Produktionskapazität ist groß, aber der Produktionsprozess ist einfach, die Materialanforderungen sind nicht hoch, die Partikelhärte ist groß und für Speicher- und Mechanisierungsvorgänge geeignet. Nachteile: Die Kornform des Produkts sieht nicht gut aus, die Partikellänge und Endform können nicht genau kontrolliert werden, der Anteil der hohen Produktqualität ist schwer zu garantieren, die Produktionskapazität ist niedrig, die Schimmelpilzverschleiß ist groß, die Kosten sind hoch. |

Prinzip: Das Material wird durch die Extrusionswirkung der Rolle auf dem flachen Würfel in Partikel gebildet. Vorteile: Kann direkt in kugelförmige Partikel verarbeitet werden, Energie sparen, den Stromverbrauch sparen. Ausgestattet mit Rollblech, das hydraulische automatische Kompensationsdruckvorrichtung, Spiegelfenster usw. bildet, usw. Nachdem das Pulvermaterial durch den Eimeraufzug geleitet wurde, kann der gesamte Vorgang gleichzeitig durch Fütterung, Spiraldegasung, Rollen, Zerkleinern, Screening auf körnige Produkte abgeschlossen werden. Nachteile: Das Gerät ist komplex, die anfängliche Investition ist hoch und der Betrieb erfordert eine bestimmte Technologie. |

2. Entfernung des Pelletisierungsprozesses

Es stehen zwei Arten von Staubentfernungsausrüstung zur Verfügung:

Option 1: Bag Dust Collector

Option 2: verzinkter gepulster Staubsammler

Bitte wenden Sie sich an Tony, um bestimmte Parameter und Preise zu erhalten.

|

|

| Bag Dust Collector | Verzinkter gepulster Staubsammler |

|

1. Filterbeutel werden verwendet, um Staub im Gas zu filtern und einzufangen. 2. Die Struktur ist relativ komplex und besteht hauptsächlich aus Filterbeutel, Aschebreinigungssystem, Ansaugrohr, Auslassrohr usw. 3. Es ist für Anlässe mit geringer Staubkonzentration wie Chemikalie, Lebensmittel, Medizin und andere Branchen geeignet 4. Effizienz mit hoher Staubentfernung, hohe Filtrationsgenauigkeit, niedrigem Rauschen. 5. Die Wartung ist relativ komplex und es ist erforderlich, den Staub auf der Oberfläche des Filterbeutels regelmäßig zu reinigen und den Staub des Filterbeutels zu reinigen. |

1. Staubentfernungsausrüstung zum Reinigen von Filterbeuteln mit Pulsinjektion. 2. Die Struktur ist relativ einfach und besteht hauptsächlich aus Filterbeutel, Impulsinjektionssystem, Asche Hopper usw. 3. Es ist für Anlässe mit hoher Staubkonzentration wie Zement, Bergbau, Metallurgie und anderen Branchen geeignet. 4. Effizienz mit hoher Staubentfernung, guter Reinigungseffekt, einfache Wartung usw. 5. Die Wartung ist relativ einfach und muss den Staub im Aschetrichter regelmäßig reinigen. Wenn der Filterbeutel beschädigt ist, kann er separat ersetzt werden, ohne den gesamten Staubsammler zu ersetzen. |

|

1.Wet organischer Düngerpellets Trocknungsprozess: A. Dieser Prozess wird hauptsächlich zum Trocknen der organischen Düngerpellets verwendet. B. Kapazität: Nach Rohstofffeuchtigkeit und Produktionsanforderungen. C. Die Trocknungsausrüstung ist normalerweise ein Drehtrockner, das durch den Innenraum mit dem Ausbau von Hubblech bedeckt ist, so dass die Partikel vollständig mit der heißen Luft kontaktieren, die Trocknungseffizienz verbessern. D. Trocknenanforderungen: Nach verschiedenen Gebrauchszwecken sind die Anforderungen an den Feuchtigkeitsgehalt von getrockneten organischen Düngerpartikeln unterschiedlich. Der Feuchtigkeitsgehalt von Produkten für den kurzfristigen Umsatz sollte ≤ 30%betragen, und der Feuchtigkeitsgehalt von Produkten für die Langzeitspeicherung oder eine weitere Verarbeitung sollte ≤ 13%betragen. E. Es ist notwendig, Wärmequelle für den Drum -Trommelentrockner mit einem heißen Ofen mit Biomasse bereitzustellen. Abfallholz, Abfallstroh und Biomassepartikel können als Kraftstoff für Heißexplosion verwendet werden. Die Modelle des heißen Ofens von Biomasse sind unterschiedlich und können auch angepasst werden. Hauptteile: (1). Tony's Rotary Drum Trockner Hauptkörper. (Reduzierer mit Motoren und Pips.) (2). Tonys heißer Herd. (3). Fangebläse und Zyklon mit Luftschleuse. |

Unter verschiedenen Rohstoff- und Produktionsbedingungen können Sie verschiedene Trocknungsgeräte auswählen. Folgendes ist eine kurze Einführung in mehrere Trocknungsgeräte. Spezifische Informationen können sich an Tony wenden.

|

|

|

| Einschichtiger Drehdrumtrockner | Doppelschicht-Drehdrumtrockner | Dreischichtiger Drehdrumtrockner |

|

1. Struktur: Nur eine Trocknungsschicht. 2. Anwendbare Materialien: Normalerweise zum Trocknen von leichten Materialien wie Sägemehl, Holzmischung, Bohnenrückstände, Kuhdung, Kohleschleim usw. verwendet. 3. Vorteile: Einfache Struktur, niedrige Kosten, einfacher Betrieb und Wartung. 4. Nachteile: Die Trocknungseffizienz ist relativ niedrig, was für Szenen mit kleinen oder niedrigen Trocknungseffizienzanforderungen geeignet ist. |

1. Struktur: Es gibt zwei Trocknungsschichten, normalerweise zwei konzentrische Zylinder unterschiedlicher Durchmesser. 2. Anwendbare Materialien: Geeignet zum Trocknen von körnigen Materialien mit einer bestimmten Luftfeuchtigkeit und Pellets Größenreichweite wie Flusssand, Holzchips, Sägemehl usw. 3. Vorteile: Im Vergleich zum Einschichttrockner weist er eine höhere thermische Effizienz, eine schnellere Trocknungsgeschwindigkeit und einen geringeren Fußabdruck auf. 4. Nachteile: Die Struktur ist komplex, die Kosten sind hoch und der Betrieb und die Wartung sind relativ komplex. |

1. Struktur: Es gibt drei Trocknungsschichten, normalerweise drei konzentrische Zylinder unterschiedlicher Durchmesser. 2. Geeignete Materialien: Geeignet für Trocknungsmaterialien, die eine höhere thermische Effizienz und eine schnellere Trocknungsgeschwindigkeit erfordern, z. B. Schlacke, Ton, pulverisierte Kohle usw. 4. Vorteile: Die höchste thermische Effizienz, die schnellste Trocknungsgeschwindigkeit, kann eine größere Materialtrocknung mit größerem Maßstab bewältigen. 5. Nachteile: Die komplexeste Struktur, die höchsten Kosten, der komplexeste Betrieb und Wartung. |

2. Entfernen des Trocknungsprozesses

Staubentfernung des Trocknungsprozesses Es stehen vier Arten von Staubentfernungsgeräten zur Verfügung

Option 1: Bag Dust Collector

Option 2: verzinkter gepulster Staubsammler

Option 3: Entfernung von Wasserspraystaub

Option 4: Nasselektrostatischer Abhilfsmittel

Bitte wenden Sie sich an Tony, um bestimmte Parameter und Preise zu erhalten.

|

|

|

|

| Bag Dust Collector | Verzinkter gepulster Staubsammler | Wasserspray -Staubentfernung | Nasselektrostatischer Abhautstädter |

|

1. Filterbeutel werden verwendet, um Staub im Gas zu filtern und einzufangen. 2. Die Struktur ist relativ komplex und besteht hauptsächlich aus Filterbeutel, Aschebreinigungssystem, Ansaugrohr, Auslassrohr usw. 3. Es ist für Anlässe mit geringer Staubkonzentration wie Chemikalie, Lebensmittel, Medizin und andere Branchen geeignet 4. Effizienz mit hoher Staubentfernung, hohe Filtrationsgenauigkeit, geringe Rauschen 5. Die Wartung ist relativ komplex und es ist erforderlich, den Staub auf der Oberfläche des Filterbeutels regelmäßig zu reinigen und den Staub des Filterbeutels zu reinigen |

1. Staubentfernungsausrüstung zum Reinigen von Filterbeuteln mit Pulsinjektion. 2. Die Struktur ist relativ einfach und besteht hauptsächlich aus Filterbeutel, Impulsinjektionssystem, Asche Hopper usw. 3. Es ist für Anlässe mit hoher Staubkonzentration wie Zement, Bergbau, Metallurgie und anderen Branchen geeignet. 4. Effizienz mit hoher Staubentfernung, guter Reinigungseffekt, einfache Wartung usw. 5. Die Wartung ist relativ einfach und muss den Staub im Aschetrichter regelmäßig reinigen. Wenn der Filterbeutel beschädigt ist, kann er separat ersetzt werden, ohne den gesamten Staubsammler zu ersetzen |

1. Der durch eine bestimmte Methode an der Innenwand des Staubkollektors oder andere spezielle Komponenten verursachte Wasserfilms wird zur Auswirkungen des Staubes verwendet, so dass der Staub vom Wasserfilm und des Gas gereinigt wird. 2. oft verwendet, um mit Gas mit hoher Luftfeuchtigkeit und klebrigem Staub umzugehen, geeignet für Kessel, Chemikalie, Sprühfarbe, Sprühglasur, Pigment und andere Branchen. 3. Einfache Struktur, kleiner Metallverbrauch, kleiner Wasserverbrauch. 4. Es hat eine höhere Staubentfernungseffizienz für Staubpellets mit größerer Pelletsgröße. 5. Es ist hoch und schwer zu arrangieren. Es kann Wasserphänomen im tatsächlichen Betrieb sein. |

1. Die Staub- und Flüssigkeitstropfen im Rauchgas werden mit elektrischer Feldlast an die Oberfläche von Anode und Kathode adsorbiert und mit Wasserspray gereinigt. 2. Es wurde normalerweise mit Gas, die feine Pellets enthielten, die für Kessel, chemische Industrie, Abfallverbrennung und andere Branchen geeignet sind. 3. Die Staubentfernungseffizienz von feinen Pellets ist hoch, bis zu 98%~ 99%. 4. Es kann gleichzeitig einige gasförmige Schadstoffe entfernen. 5. Die Struktur ist komplexer und die Investitions- und Betriebskosten sind höher. Regelmäßige Reinigung und Wartung sind erforderlich. |

1. Cooling -Prozess:

A. Dieser Prozess wird hauptsächlich verwendet, um Pellets von 80-90 ℃ bis 15-25 ℃ zu kühlen

B. Der Rotationskühler wird häufig verwendet, und das Design des Hebeblattes ist mit der Innenseite bedeckt, so dass die Partikel vollständig mit der kalten Luft in Kontakt stehen

Hauptteile:

(1). Tonys neuer Drumkühler.

(2). Zyklon und Taschen Staubsammler.

(3). Fangebläse.

(4). Rohre verbinden.

2. Entfernen des Kühlprozesses

Es stehen zwei Arten von Staubentfernungsausrüstung zur Verfügung:

Option 1: Bag Dust Collector

Option 2: verzinkter gepulster Staubsammler

Bitte wenden Sie sich an Tony, um bestimmte Parameter und Preise zu erhalten.

|

|

| Bag Dust Collector | Verzinkter gepulster Staubsammler |

|

1. Filterbeutel werden verwendet, um Staub im Gas zu filtern und einzufangen. 2. Die Struktur ist relativ komplex und besteht hauptsächlich aus Filterbeutel, Aschebreinigungssystem, Ansaugrohr, Auslassrohr usw. 3. Es ist für Anlässe mit geringer Staubkonzentration wie Chemikalie, Lebensmittel, Medizin und andere Branchen geeignet 4. Effizienz mit hoher Staubentfernung, hohe Filtrationsgenauigkeit, niedrigem Rauschen. 5. Die Wartung ist relativ komplex und es ist erforderlich, den Staub auf der Oberfläche des Filterbeutels regelmäßig zu reinigen und den Staub des Filterbeutels zu reinigen. |

1. Staubentfernungsausrüstung zum Reinigen von Filterbeuteln mit Pulsinjektion. 2. Die Struktur ist relativ einfach und besteht hauptsächlich aus Filterbeutel, Impulsinjektionssystem, Asche Hopper usw. 3. Es ist für Anlässe mit hoher Staubkonzentration wie Zement, Bergbau, Metallurgie und anderen Branchen geeignet. 4. Effizienz mit hoher Staubentfernung, guter Reinigungseffekt, einfache Wartung usw. 5. Die Wartung ist relativ einfach und muss den Staub im Aschetrichter regelmäßig reinigen. Wenn der Filterbeutel beschädigt ist, kann er separat ersetzt werden, ohne den gesamten Staubsammler zu ersetzen. |

AN

B. Technische Spezifikationen

Amplitude: 3,5 ~ 5 mm

Schwingungsfrequenz: 15,8 Hz

Schwingungsrichtungswinkel: 0 ~ 45 °

C. Die Komponentenstruktur hat keinen tot

AN

B. Vorsichtsmaßnahmen

(1) Wählen Sie das entsprechende Beschichtungsmaterial, verschiedene organische Düngemittel müssen unterschiedliche Beschichtungsmaterialien verwenden

(2) steuern Sie die Dicke der Hülle, im Allgemeinen zwischen 0,02 und 0,05 mm

(3) Achten Sie auf die Lagerung und den Transport nach dem Umschlag, um Feuchtigkeit, Wärme, direktes Sonnenlicht und andere Effekte zu vermeiden

(4) Safer Betrieb, vermeiden Sie den Kontakt mit heißen Teilen, vermeiden Sie das Beschichtungsmaterial, das die Maschine verstopft, usw.

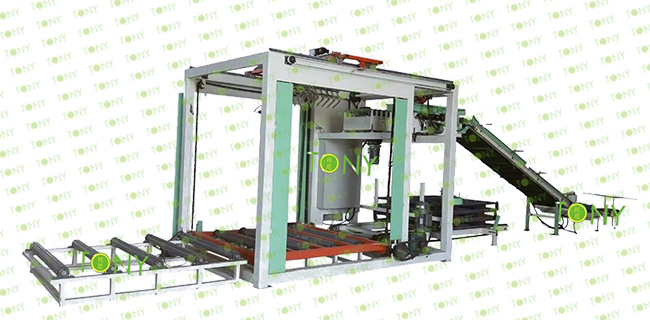

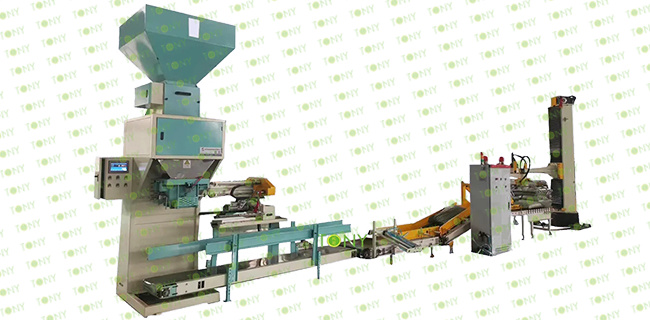

1. Packungsprozess:

A. Dieser Prozess wird hauptsächlich zum Verpacken von Pellets verwendet.

B. die Hauptausrüstung: Halbautomatische Verpackung, automatische Verpackungsmaschine für Maschine

|

|

| Halbautomatische Verpackungsmaschine | Automatische Verpackungsmaschine |

|

1. Verpacken von Pellets auf 15-50 kg/Taschen 2. Manuelle Unterstützung ist erforderlich, um einige Vorgänge wie das Einbinden abzuschließen. 3. Produktionseffizienz: Im Vergleich zur automatischen Verpackungsmaschine ist die Produktionseffizienz der semiautomatischen Verpackungsmaschine niedriger, aber immer noch höher als der komplette manuelle Betrieb. 4. Kosten: Normalerweise ist der Preis den Menschen relativ nahe, geeignet für kleine Unternehmen mit begrenzten Budgets. 5. Flexibilität: Aufgrund des manuellen Eingriffs haben semi-automatische Verpackungsmaschinen beim Umgang mit Produkten unterschiedlicher Spezifikationen und Formen ein gewisses Maß an Flexibilität. 6. Nähmaschine, der Käufer kann auch die heiße Seal -Maschine für die Auswahl auswählen. |

1. Verpacken von Pellets auf 15-50 kg/Taschen 2. Alle Schritte von der Fütterung, Messung und dem Versiegelung werden automatisch von der Maschine ausgeführt. 3. Produktionseffizienz: Die Produktionseffizienz ist erheblich höher als die semi-automatische Verpackungsmaschine, die die Arbeitskosten erheblich senken kann. 4. Kosten: Der Preis ist höher, aber die Investition kann langfristig durch Verbesserung der Effizienz und die Reduzierung der Arbeitskosten zurückgeführt werden. 5. Genauigkeit und Konsistenz: Sie kann eine hohe Präzisionsverpackung bereitstellen, um sicherzustellen, dass das Gewicht jeder Produktbeutel konsistent ist. 6. Nähmaschine, der Käufer kann auch die heiße Seal -Maschine für die Auswahl auswählen. |

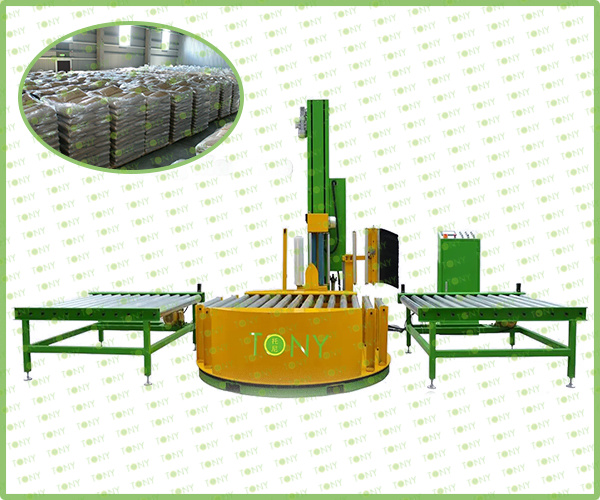

2.Palletisierungsmaschine

Es handelt sich um eine Art hocheffiziente Palettierungsausrüstung mit hohem Automatisierungsgrad und guter Integration. Die Palletizer gruppiert die Taschen nach vorgegebener Weise und legt dann die gesamte Schicht Taschen für Schicht auf die Tablettschicht. Tony wird normalerweise als Follow-up-Geräte für die Verpackungslinie zur Verbesserung der Produktionskapazität und zur Übertragungskapazität verwendet und verfügt über zwei Arten von Spaltenpalltierern und hohen Palletierern. Sie können sich an Tony wenden, um weitere Produktdetails und Preisunterschiede zu erhalten.

|

|

| Palletizer mit hoher Ebene | Säulenpallerie |

|

1. Die Struktur vom Typ Gantry, das gesamte mechanische System befindet sich über der Produktionslinie über horizontale und vertikale Bewegung, um Elemente von der Produktionslinie auf die Palette zu bewegen. Die Struktur des hohen Palletizers macht es für eine effiziente Palletisierung am Ende der Produktionslinie geeignet. 2. hauptsächlich für die Palletisierung der Produktionslinie für Futtermittel, Dünger, Mehl, Zement und andere Branchen. Der hohe Palettierer kann eine effiziente Palletisierung der Verpackungsbeutel realisieren, und die Palettierungsform ist ordentlich und schön. 3. Ein hohes Maß an Automatisierung kann automatische Abflachung, automatische Tasche, automatische Schichtung und andere Funktionen erzielen. 4. Die Installation erfordert großen Platz und wird normalerweise am Ende der Produktionslinie festgelegt. Für den Betrieb des hohen Palletizers müssen professionelles technisches Personal aufrechterhalten und betrieben werden. 5. Die Nutzungskosten sind gering und die Wartung ist relativ einfach, in einigen Fällen kann jedoch eine höhere anfängliche Investition erforderlich sein. |

1. Mit einer vertikalen Säule bewegt sich der Roboterarm die Säule nach oben und unten und kann sich gleichzeitig auf der horizontalen Ebene drehen oder bewegen. Mit diesem Design kann der Post -Palletizer beim Umgang mit schweren und großen Gegenständen eine hohe Stabilität und Genauigkeit haben. 2. Es ist für Hochgeschwindigkeit und stabile Palletisierung großer und schwerer Güter geeignet, die üblicherweise in der chemischen Industrie, in Bausteinen und anderen Branchen eingesetzt werden. Aufgrund seiner stabilen Struktur kann es die Genauigkeit und Qualität der Palettierung beim Umgang mit schweren Gegenständen gewährleisten. 3. Es hat eine hohe Flexibilität und Anpassungsfähigkeit und kann sich an Elemente unterschiedlicher Größen und Formen anpassen, indem sie Parameter anpassen. Das intelligente Design ermöglicht es, viele Arten von Elementen zu bewältigen. 4. Die Installation ist relativ flexibel und kann sich an verschiedene Produktionsleitungslayouts anpassen. Aufgrund seiner kompakten Struktur und des relativ kleinen Besatzungsraums ist es für die Verwendung kleiner Produktionsworkshops geeignet. 5. Die anfängliche Investition ist hoch, aber aufgrund ihrer Stabilität und Effizienz können die Gesamtbetriebskosten auf lange Sicht gesenkt werden. |

3. Verpackungsmaschine

Verpackungsmaschine Die Verwendung von Stretch Film (auch Winding Film genannt) als Verbrauchsmaterial und Palettenballener, Palettenverpackungsmaschine und andere Titel. Die Anforderungen der Menschen an die Logistik -Effizienz verbessern sich weiterhin, um die Arbeitskräfte zu senken, Verpackungskosten zu sparen, die wirtschaftliche Handhabung und die Entstehung einer Verpackungsmaschine zu erreichen. Es ist nach und nach zu einem notwendigen Verpackungsgerät für große Unternehmen geworden, insbesondere für exportorientierte Unternehmen.

|

Die Eigenschaften der Verpackungsmaschine 1. Verschiedene Betriebsmodi:Einschließlich des manuellen Betriebs und des automatischen Betriebs von zwei Modi kann jederzeit geändert werden. 2. Automatische Erfassungsfunktion:Automatische Erfassungsladungshöhe, ausgestattet mit Top -Pressgerät. 3. Vielseitigkeit:Geeignet für einzelne oder mehrere zylindrische Kombinationsverpackungsanforderungen und allgemeine Verpackungen. 4. Das Bedienfeld ist bequem:Touch Control Panel, Narrentyp und intelligentes Steuerungsdesign, einfacher Betrieb. 5. Parameter können eingestellt werden:Wicklungsspezifikationen, Wickelfilm -Hebegeschwindigkeit und Enge können jederzeit eingestellt werden, bequem und schnell. 6. Smooth Operation:Langsamer Start, langsamer Stopp, fester Stopp. 7. Automatisches Film Breaking:Wenn die Verpackung abgeschlossen ist, wird der Film automatisch gezogen und gebrochen, ohne Messer zu schneiden. 8. einfache Wartung:Einfacher Teileersatz, niedriger Fehler. 9. Sicherheitsgarantie:Mit dem Self-Retection-Switch-Gerät und der Notfall-Sicherheits-Shutdown-Geräte, der elektromagnetischen Vorabbauvorrichtung, unterscheidet sich von der allgemeinen Mechanik, die für die Bediener sicherer ist. |

4. Large Pellets Silo:

Pellets für organische Dünger können tatsächlich in großen Silos gespeichert werden, was in praktischen Anwendungen eine sehr häufige Praxis ist. Die folgenden Punkte sind einige wichtige Punkte, um den Speichereffekt organischer Düngerpartikel in den großen Pellets Silo sicherzustellen.

|

A. Tony Large Pellets Silo -Auswahl und -Design: 1. Materiale Auswahl: Tony wählt verzinktes Material aus, das gegen Korrosion und Feuchtigkeit resistent ist, um zu verhindern, dass organische Düngerpartikel durch Feuchtigkeit verdorben werden. Lüftungsdesign:Mit einem guten Belüftungssystem, um eine hohe interne Luftfeuchtigkeit zu vermeiden, was zu organischen Düngemittelpartikeln kreiert. Kapazitätsdesign:Tony wählt die entsprechende Behälterkapazität gemäß den tatsächlichen Bedürfnissen aus, um sicherzustellen, dass die Produktions- oder Speicheranforderungen erfüllt werden können. 2. Speicherbedingungen: Trockene Umgebung:Organische Düngemittelpartikel sollten in einer trockenen, belüfteten Umgebung gelagert werden, um Feuchtigkeit zu vermeiden. Temperaturregelung:Vermeiden Sie eine Hochtemperaturumgebung, um die mikrobielle Aktivität in organischen Düngemitteln nicht zu beeinflussen. Dichtheit:Tony Silo hat eine gute Enge, um zu verhindern, dass fremde Verunreinigungen in die Qualität des Düngers eintreten und beeinflussen. |

|

1. Marktaussichten

Mit dem zunehmenden Bewusstsein für gesunde Lebensmittel- und Umweltschutz wächst die Nachfrage nach Bio -Düngermarkt weiter. Im Vergleich zu herkömmlichen Düngemitteln hat organischer Dünger die Vorteile, die Bodenstruktur zu verbessern und die Umweltverschmutzung zu verringern, sodass sie immer häufiger in der landwirtschaftlichen Produktion eingesetzt werden. Darüber hinaus hat der Staat die Produktion und Verwendung von organischen Düngemitteln politisch unterstützt, was die Entwicklung der Branche weiter fördert.

2. Rohstoffversorgung

Zu den wichtigsten Rohstoffen von organischen Düngerpartikeln gehören Tiergülle (wie Hühnermist, Kuhdung usw.), Biogas und Küchenabfälle. Diese Rohstoffe sind nicht nur billig, sondern auch leicht zu erhalten, was die Rohstoffkosten der Produktionsunternehmen effektiv senken kann. Gleichzeitig kann der rationale Einsatz dieser Abfallressourcen auch die Umweltverschmutzung verringern und das Recycling von Ressourcen realisieren.

3. Produktionsprozess

Der Produktionsprozess von organischen Düngerpartikeln umfasst hauptsächlich Rohstoff -Vorbehandlung, Fermentation, Granulation und Trocknungsschritte. Durch die Behandlung mit hohen Temperaturen können schädliche Bakterien und Eier in Rohstoffen getötet werden, um die Sicherheit des Düngers zu gewährleisten. Der Granulationsprozess bildet eine körnige Form von Dünger, die leicht zu speichern und zu transportieren ist. Der gesamte Produktionsprozess kann automatisiert und intelligent sein, um die Produktionseffizienz und die Produktqualität zu verbessern.

4. Investitionsschätzung und Finanzierung

Die Investitionsschätzung umfasst den Kauf von Geräten, den Kauf von Rohmaterial, die Arbeitslöhne, die Versorgungsunternehmen und die anderen Ausgaben. Der spezifische Betrag muss nach der tatsächlichen Situation ausführlich berechnet werden. Die Finanzierung kann auf verschiedene Arten wie eigene Mittel, Bankdarlehen und staatliche Subventionen gelöst werden.

Eigenschaften organischer Düngerpartikel

1. Ernährung

(1) viele Arten von Nährstoffen:Im Vergleich zu chemischen Düngemitteln enthalten organische Düngemittelpartikel reichhaltige Nährstypen, darunter Stickstoff, Phosphor, Kalium, Kalzium, Magnesium, Schwefel und Spurenelemente usw., können eine Vielzahl von Nährstoffen, die für das Wachstum von Nährstoffen erforderlich sind, liefern, und chemische Fertilisatoren sind relativ einfach, z.

(2) geringe Konzentration:Obwohl es viele Arten von Nährstoffen gibt, ist die Konzentration relativ niedrig. Als Beispiel der Hühnermist nimmt der Stickstoffgehalt bei etwa 1,6%, der Phosphorgehalt bei etwa 1,5%und der Kaliumgehalt bei etwa 0,9%, während die Nährstoffkonzentration von Düngemitteln viel höher ist als der von organischen Düngemitteln wie Harnstoffstickstoff 46%

2. Einfluss auf den Boden

(1) Bodenstruktur verbessern:Organische Düngemittelpartikel können die Gesamtstruktur des Bodens erhöhen, den Boden poröser und atmungsaktiv machen und das Wachstum und die Entwicklung von Erntewurzeln erleichtern.

(2) Erhöhen Sie die mikrobielle Aktivität der Boden:Stellen Sie eine Nahrungsquelle für Bodenmikroorganismen zur Verfügung, fördern Sie die Reproduktion und Aktivität von Mikroorganismen, und diese Mikroorganismen beteiligen sich am Prozess der materiellen Zirkulation und Energieumwandlung im Boden, was zur Gesundheit der Boden beiträgt.

3. Produktvorteile

(1) Einfacher Lagerung und Transport:Granularer organischer Dünger ist relativ zu anderen Formen wie Pulver und nimmt während der Lagerung einen relativ regelmäßigen Raum ein, was leicht zu stapeln ist. Es ist nicht einfach zu streuen und während des Transports zu fliegen.

(2) Anpassbarkeit:Entsprechend den Bedürfnissen verschiedener Pflanzen, Bodenbedingungen usw. kann die Formel während des Produktionsprozesses angepasst werden, und spezifische Ernährungselemente oder mikrobielle Impfstoffe können hinzugefügt werden, um gezielte organische Düngerpelletprodukte herzustellen.

Der Markt für organische Düngemittel Pellets hat breite Aussichten und wird voraussichtlich in den nächsten Jahren mit dem Anstieg des Umweltbewusstseins und der Nachfrage der Verbraucher nach Bio -Lebensmitteln weiter wachsen.

1. Marktwachstumstrend

Laut dem neuesten Marktanalysebericht verzeichnet der globale Markt für bioorgane Düngemittel ein erhebliches Wachstum. Die globale Marktkapazität für bioorganische Dünger beträgt im Jahr 2023 114,071 Milliarden US-Dollar und wird voraussichtlich bis 2028 227,06 Milliarden US-Dollar erreichen, wobei eine hohe jährliche Wachstumsrate mit hoher Verbindung (CAGR) 1. Dieser Wachstumstrend spiegelt den anhaltenden Anstieg der Nachfrage nach Bio-organischen Fertilisatoren weltweit fort, was auf den erhöhten nachhaltigen Anforderungen an die Anforderungen an die Anforderungen an die Anforderungen an die Anforderungen an die Anforderungen an die Bio-organische Fruchtbarung entspricht.

2. Markttreiber

(1) Umweltschutzrichtlinie

Viele Länder und Regionen auf der ganzen Welt stärken die Umsetzung von Umweltschutzrichtlinien wie die Regulierung der Behandlung und Ressourcennutzung von organischen Abfällen wie Vieh- und Geflügelmist, die zur Förderung der Entwicklung des Marktes für organische Düngemittel beitragen werden.

(2) Verbrauchernachfrage

Die zunehmende Nachfrage der Verbraucher nach Lebensmittelsicherheit und umweltfreundlichen Produkten hat Bio -Düngerpellets für ihre natürlichen, umweltfreundlichen Immobilien bevorzugt. Dieser Trend zeigt sich besonders in Industrieländern, in denen der Anteil der verwendeten organischen Düngemittel zunimmt.

3. Marktherausforderungen

Trotz der positiven Marktaussichten steht der Markt für organische Dünger Pellets weiterhin vor einigen Herausforderungen, einschließlich höherer Produktionskosten und der Notwendigkeit technologischer Innovationen. Darüber hinaus ist der Marktwettbewerb heftig, und kleine und mittelgroße Unternehmen müssen ihre Wettbewerbsfähigkeit durch Produktinnovationen und differenzierte Wettbewerbe bis 2030 in US-Dollar erhöhen (spezifischer Wert ist nicht klar), was einen Wachstumstrend zeigt.

2025 Tony Machinery - Alle Rechte vorbehalten. Karte