1. Die Definition und Art des organischen Düngers

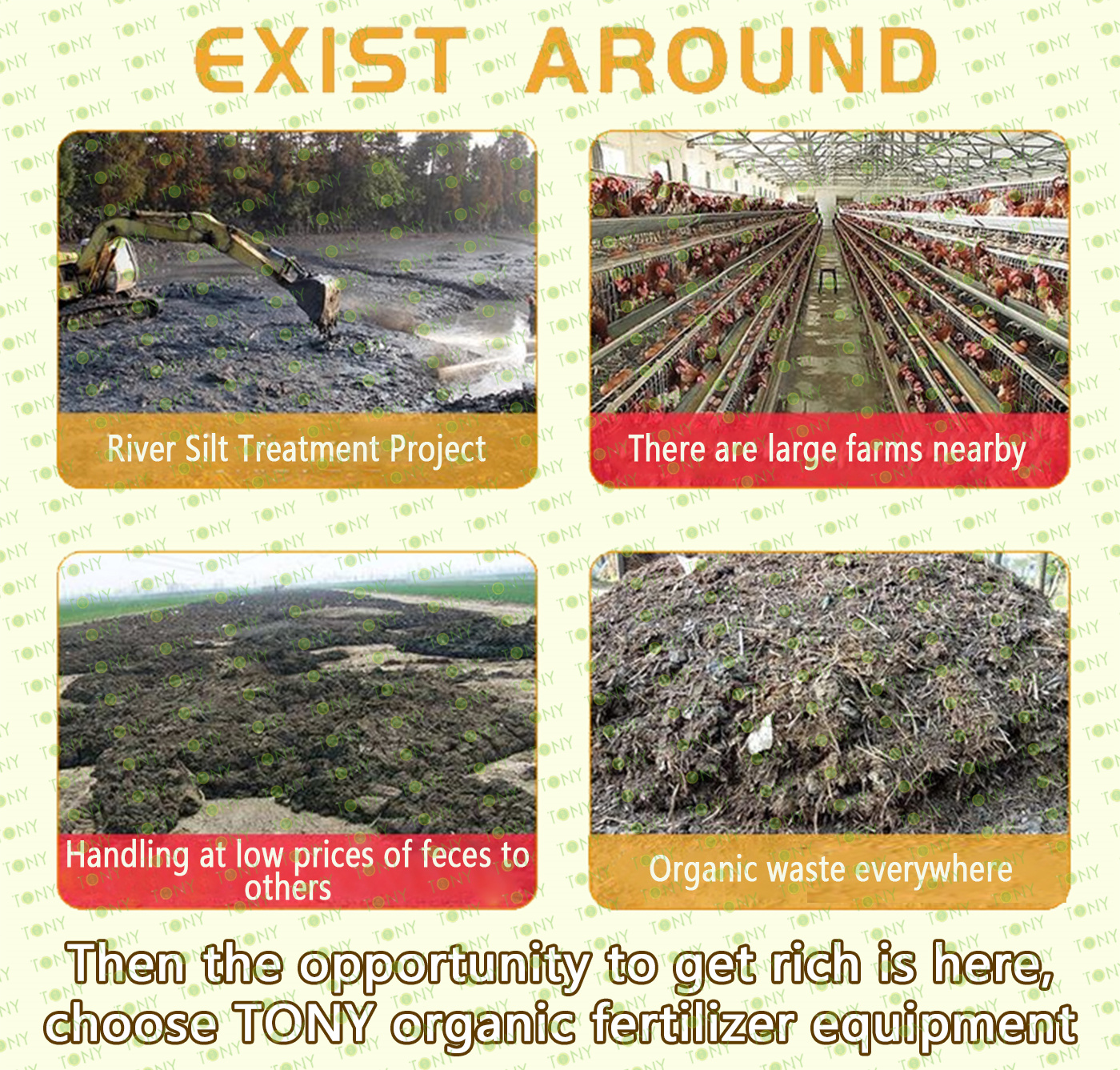

Organische Düngemittel stammen hauptsächlich aus Pflanzen und (oder) Tieren und Düngemittel aus Fermentation, einschließlich verschiedener tierischer Kot, Pflanzenreste oder Metaboliten. In einem breiten Sinne umfasst der organische Dünger auch Kompost, Dünger, Dünger, Biogasdünger, grüner Dünger, Pflanzenstroh, reiner natürlicher Mineraldünger, Schlammdünger und Kuchendünger usw.

2. Der Beitrag des organischen Düngers zur Bodengesundheit

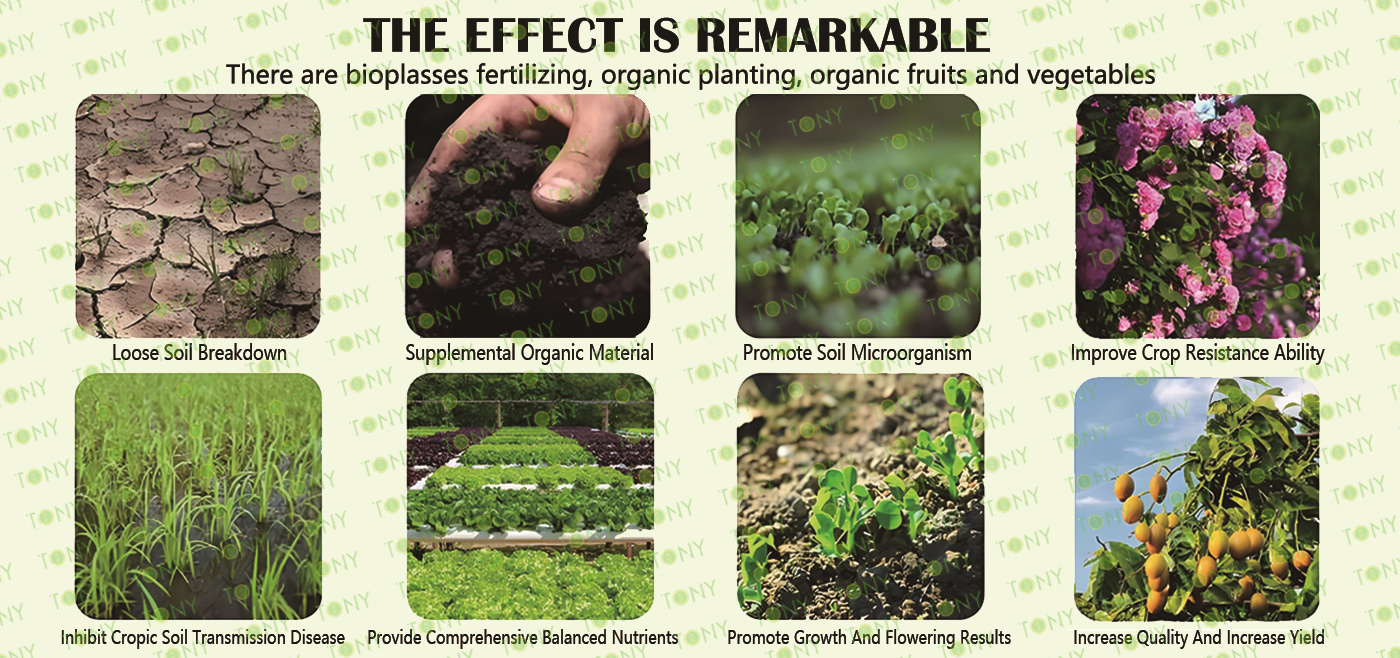

Verbesserung der Bodenstruktur: Erhöhen Sie den Gehalt an organischer Substanz des Bodens, verbessern Sie das Niveau der Bodenfruchtbarkeit und erhöhen Sie die Fähigkeit, das Bodenwasser und den Dünger zu halten.

Förderung des Pflanzenwachstums: Organische Düngemittel enthalten eine Vielzahl von Nährstoffen und organischen Substanz, die das Wachstum des Pflanzenwurzelsystems fördern und Nährstoffe absorbieren können.

Reduzierung der Umweltverschmutzung: Im Vergleich zu chemischen Düngemitteln weist organischer Dünger weniger Verschmutzung für die Umwelt auf, was für die nachhaltige Entwicklung der Landwirtschaft förderlich ist.

3.. Der Verarbeitungsprozess des organischen Düngers

Die verarbeitenden Rohstoffe des organischen Düngers des Produkts sind sicher. Während des Produktionsprozesses werden die Sterilisation mit hoher Temperatur und Insektizidentötung und Unkrautsamenbehandlung durchgeführt. Es wird vollständig durch Mikroorganismen fermentiert, um eine stabile Natur und Sicherheit zu gewährleisten.

4. Anwendung von organischen Düngemitteln in der Landwirtschaft

Bio -Dünger wird in der Landwirtschaft häufig verwendet, insbesondere bei der Kultivierung von Pflanzen wie Obst und Gemüse, die die Leistung und die Qualität von Pflanzen erheblich verbessern können. Zum Beispiel wird jedes Jahr eine große Menge biologischer organischer Dünger angewendet, wodurch der Gehalt der organischen Soilmasse 5,8%erreicht wird, wodurch ein rotes Apfel produziert wird

Zusammenfassend kann die Verarbeitung und Verwendung von organischen Düngemitteln nicht nur die Bodengesundheit verbessern, sondern auch die nachhaltige Entwicklung der Landwirtschaft fördern. Es ist eine umweltfreundliche und effiziente landwirtschaftliche Produktionsmethode.

|

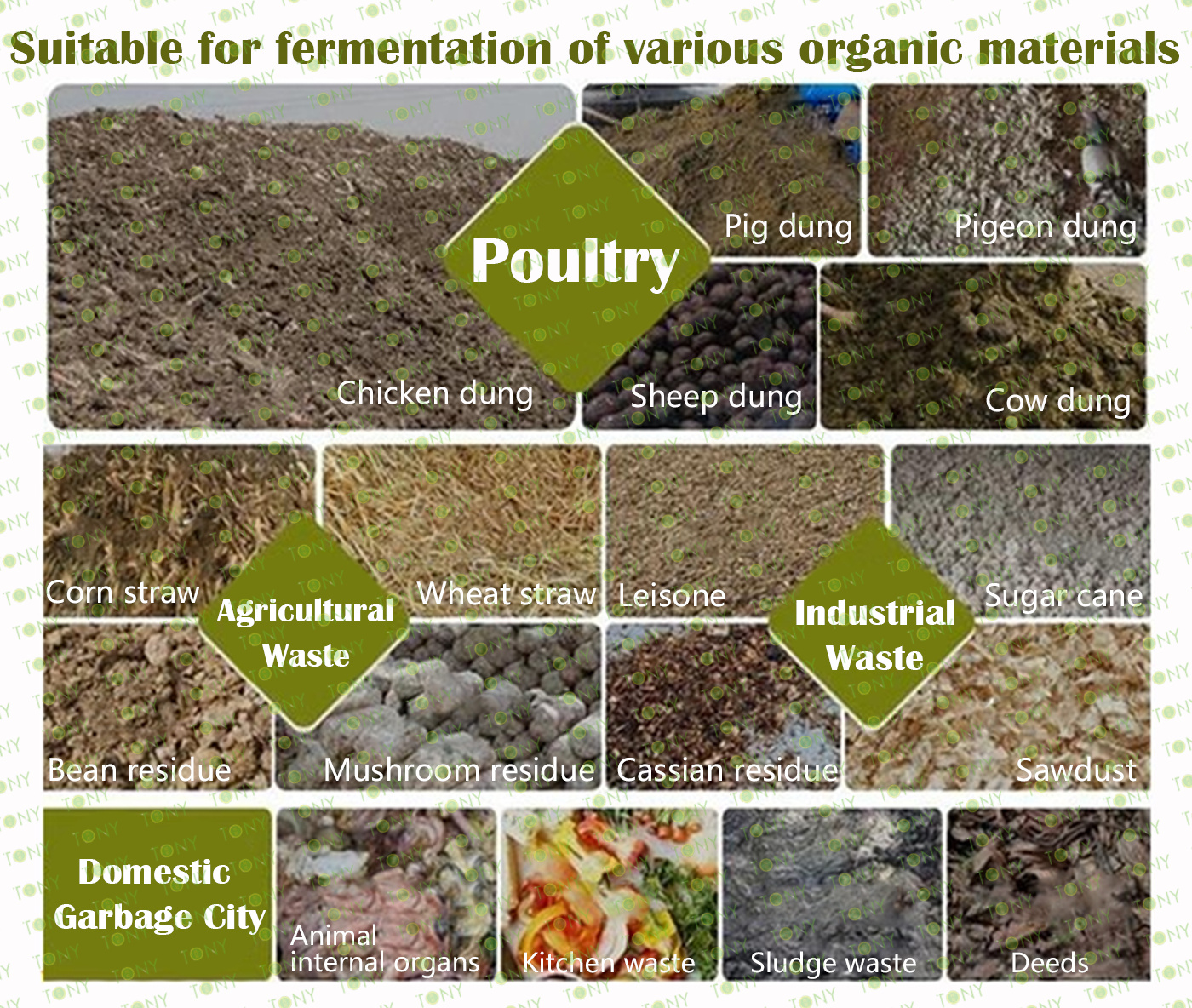

Rohstoff für organische Dünger Produktionsproduktion |

|

|

Viehdünger |

Hühnermist, Schweinehülle, Kuhdung, Schafsmist, Pferdemist, Kaninchengülle, Wachtelgülle, Taubenmist und andere Tierkot |

|

Stengel |

Maisstroh, Maiskern, Stroh, Weizenstroh, Bohnenstroh, Süßkartoffelstroh, Talstange usw. |

|

Muschelbran |

Reisschalen, Reisschalenpulver, Erdnussschalenpulver, Erdnusssamen, Valley -Kleie, Bakterienkleie, Holzspäne |

|

Industrieabfälle |

Getreide, Sojasauce, Essig, Branfammreste, Holzzucker -Rückstände, Zedernrückstände, Knoblauchrückstände, Zucker Lucida, Abfallbaumwollrückstände, medizinische Rückstände usw. |

|

Kuchendünger |

Bohnenkuchen, Sojabohnenmahlzeit, Öl tot, Rapskuchen, Erdnusskuchen, Sesamkuchen usw. |

|

Kommunaler Schlamm |

Leben Schlamm, Zuckerfabrikfilterschlamm, Papierschlamm usw. |

|

Andere Kategorien |

Animal Corpses, Hausmüll, Knochenpulver, Leder usw. |

|

Rohstoffe hinzufügen |

Pflanzenwachstumsregulatoren, effiziente Wirkstoffe, Antidee, Farbmittel, optische Wirkstoffe |

Wir können vernünftigere Lösungen nach den Bedürfnissen des Kunden bereitstellen, um eine bessere Konfiguration zu erzielen, was nicht nur den Anforderungen entspricht, sondern auch unnötige Ausgaben spart.

|

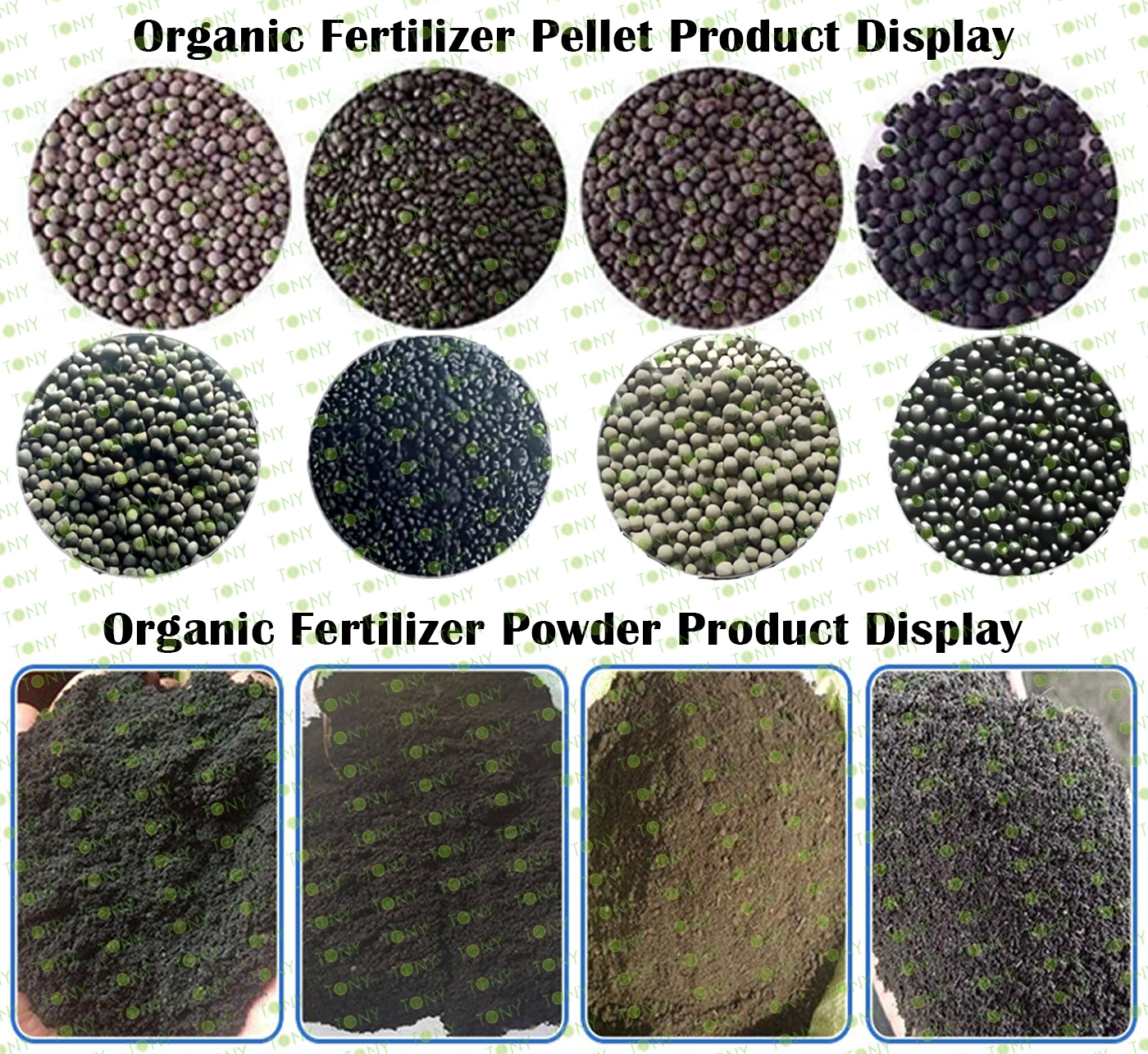

Merkmal |

Bio -Düngerpulver |

Bio -Dünger Pellet |

|

Partikelgröße |

Die Partikel sind klein, normalerweise pulverförmig |

Die Granularität ist relativ groß und die Form ist regelmäßig |

|

Anwendungsmethode |

Geeignet für die gleichmäßige Streu- oder Sprühanwendung, verwenden Sie normalerweise eine manuelle Anwendung |

Es ist besser für die mechanische Anwendung geeignet, z. B. Düngemittel, Aussaatmaschinen usw. |

|

Anwendung |

Geeignet für die Anwendung mit kleinem Gewinn, Mischen mit Boden vor dem Aussaat oder als Basisdünger verwendet |

Geeignet für große Anwendungen, mechanische Befruchtung und langfristige Befruchtung usw. |

|

Ernährungsfreisetzungsgeschwindigkeit |

Die Ernährung der Nährstofffreisetzung ist schnell und kann schnell Nährstoffe liefern, die für Pflanzen erforderlich sind |

Die Geschwindigkeit der Nährstofffreisetzung ist relativ langsam. Es muss allmählich zersetzt und im Boden transformiert werden, um Pflanzen bereitzustellen |

|

Lagerung und Transport |

Es ist im Speicher- und Transportprozess relativ empfindlich und es ist leicht zu verteilenden, feucht oder klumpen |

Es hat eine gute Liquiditäts- und Verpackungsstabilität und es ist einfacher zu lagern und zu transportieren |

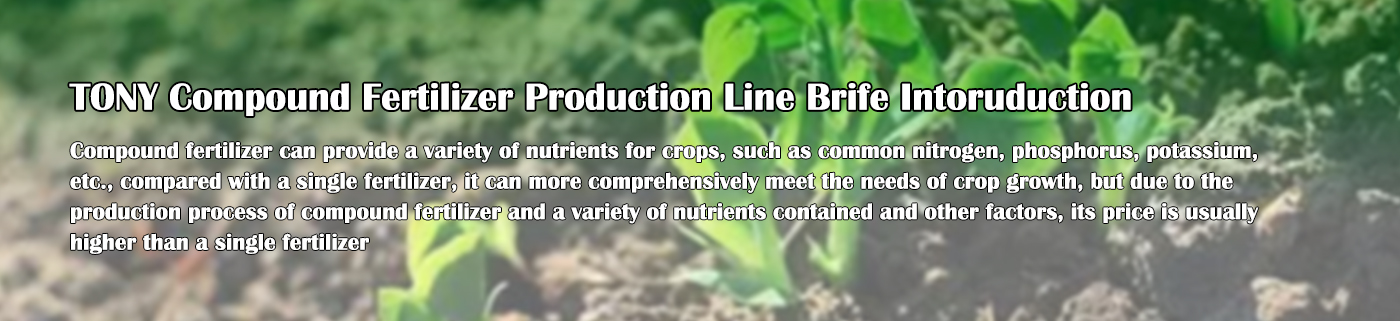

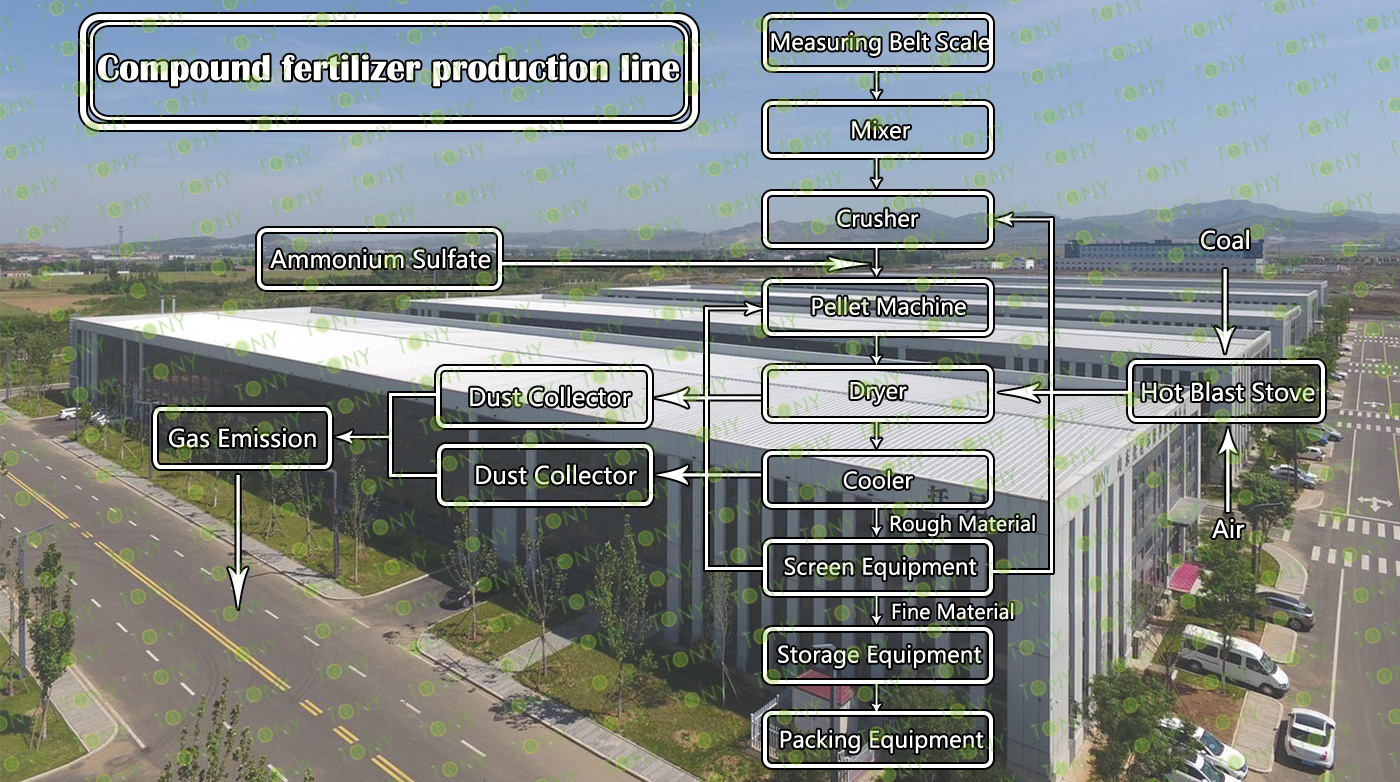

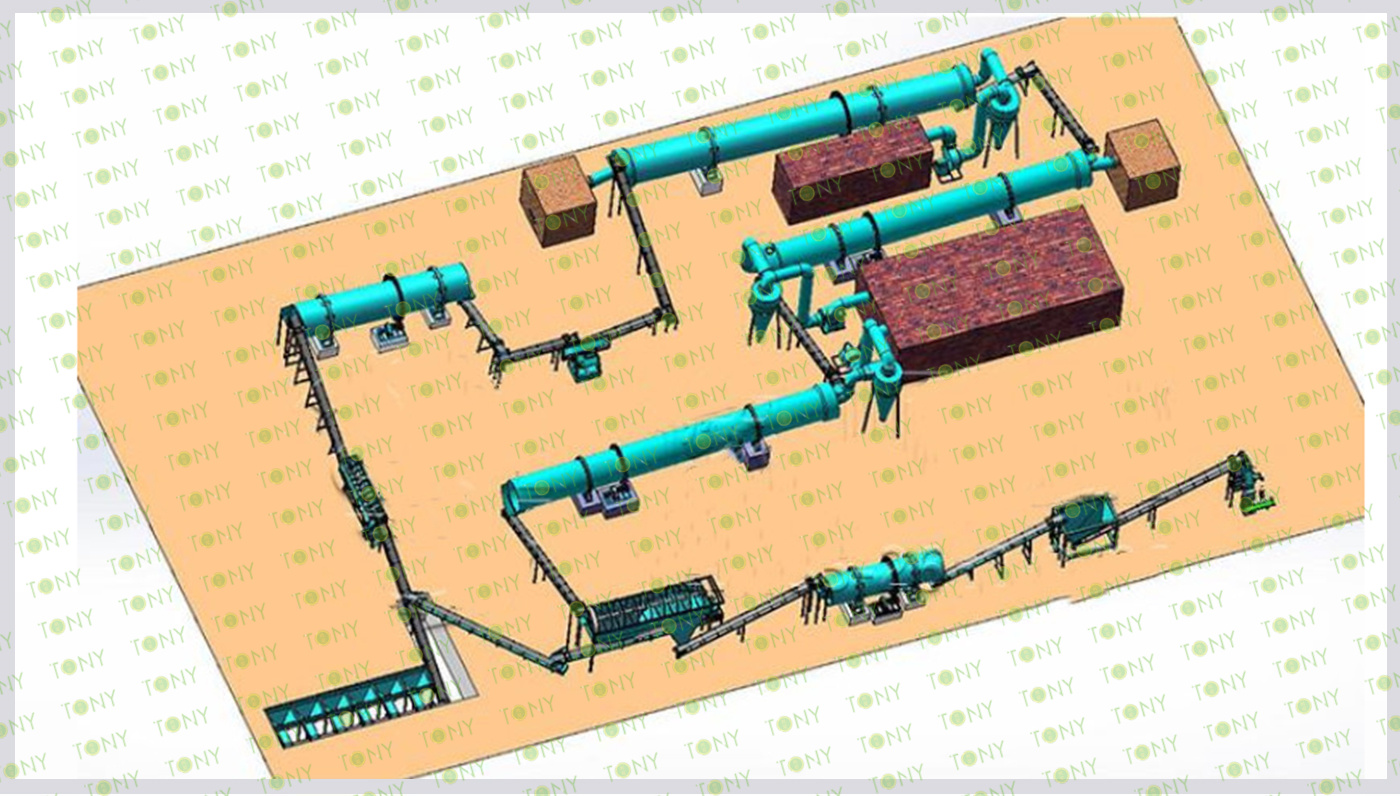

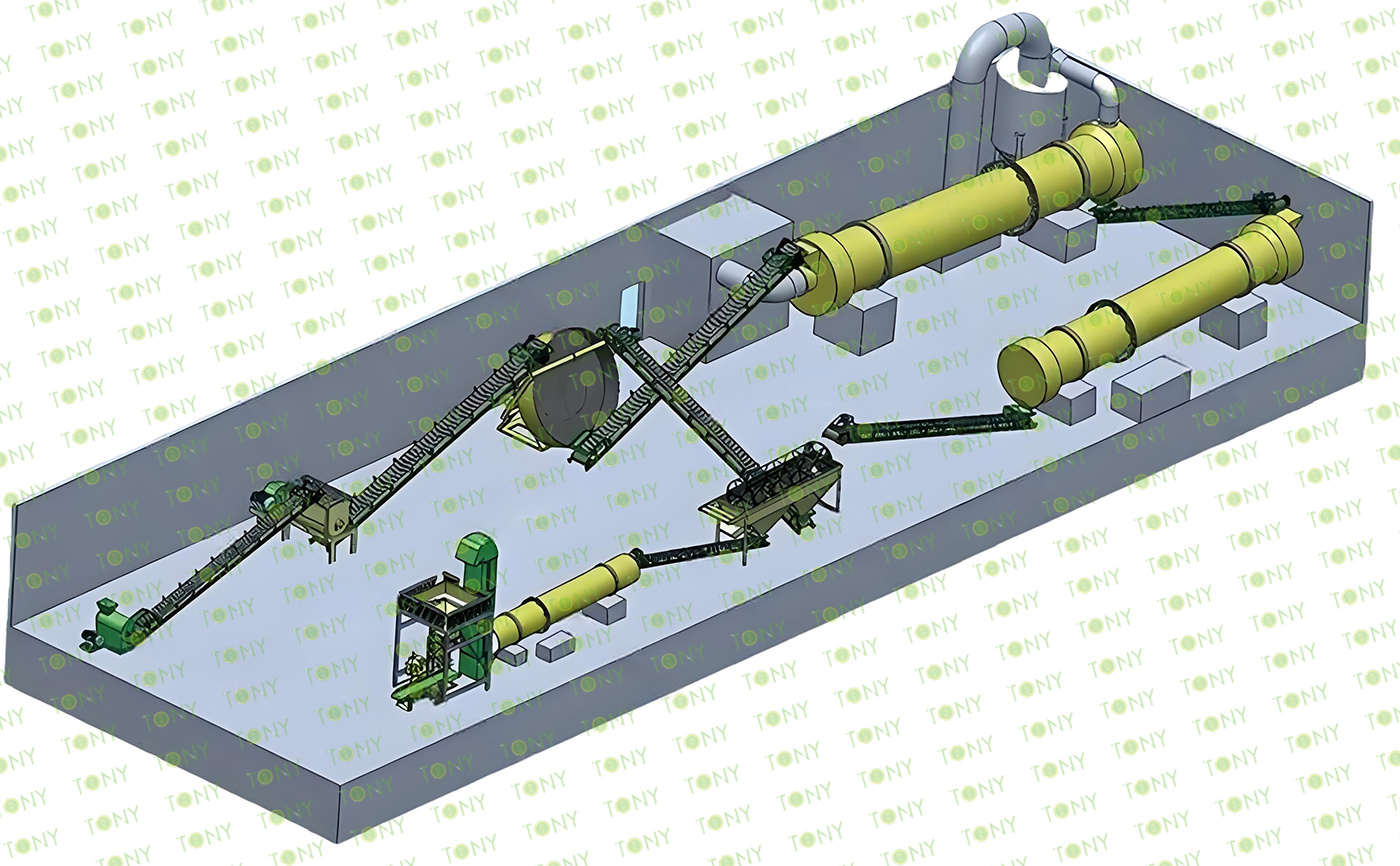

1. Produktionsprozess mit Verbindungsdünger

2. Wie kann man zusammengesetzten Dünger produzieren?

Der Produktionsprozess für zusammengesetzte Dünger umfasst hauptsächlich die folgenden 8 Prozesse:

Inhaltsstoffe → Mischen → Bruchblöcke → Pelleting → Pellettrocknung → Pelletkühlung → Pellet -Einstufung → Quantitative Verpackung abgeschlossene Verpackung

(1) Rohstoffzutaten:Man kann Harnstoff, Berylliumnitrat, Becken, Becken aus Schwefel, Berylliumphosphat (Berylliumphosphat, Berylliumphosphat, schweres Calcium, Calcium), Kaliumvergasung (Kaliumsulfat) und andere Rohstoffverhältnisse (hauptsächlich gemäß den örtlichen Marktnachfragen und entschlossenen Rohstoffe und anderen Rohstoffausrüstungen) wählen.

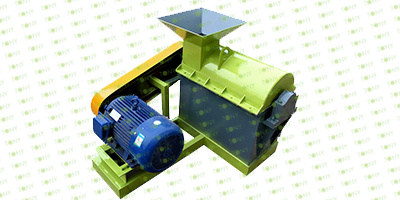

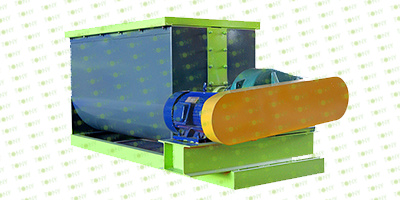

(2) Mischen:Rühren Sie die vorbereiteten Rohstoffe gleichmäßig um, um den Effizienzgehalt der gleichmäßigen Düngemittel der Düngerpellets als Ganzes zu verbessern, und verwenden Sie einen horizontalen Mixer oder einen Tablettmixer, um zu mischen und zu rühren:

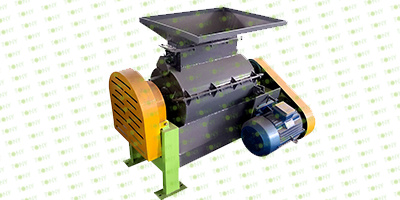

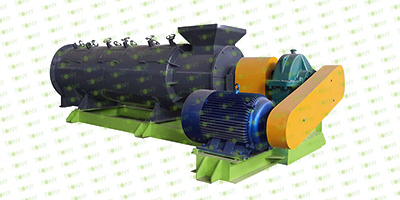

(3) Cabing und Crushing: Die gemischten und gemischten Rohstoffe wie Bulk -Cabing werden zerkleinert, was für die nachfolgende Granulationsverarbeitung bequem ist, hauptsächlich unter Verwendung von Schreddern:

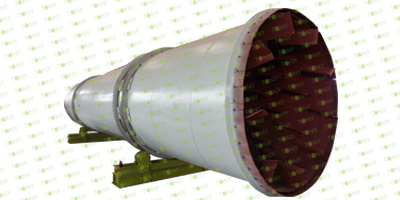

(4) Material Granulation:Das Material nach dem Mischen und Zerkleinern wird über den Gürtelförderer zur Granulation an die Granulationsmaschine gesendet (die Trommelgranulationsmaschine kann verwendet werden, und die Roll -Extrusion -Granulationsmaschine A, Scheibengranulationsmaschine usw.). Dieser Schritt ist wesentlich und das wichtigste Zusammenhang im Produktionsprozess des Verbundfruchtbarers.

(5) Pellettrocknen:Senden Sie die vom Granulator hergestellten Pellets in den Trockner, um die Feuchtigkeit in den Pellets zu trocknen, die Festigkeit der Pellets zu erhöhen und die Erhaltung 1 zu erleichtern.

(6) Pelletkühlung: Die Temperatur der getrockneten Pellets ist zu hoch, einfach zu Cabing und leicht zu bag und zu lagern und nach dem Abkühlen zu transportieren.

(7) Pellet -Bewertung:Die abgekühlten Pellets werden bewertet, die unqualifizierten Pellets werden zerkleinert und neu gestaltet und die qualifizierten Produkte werden untersucht.

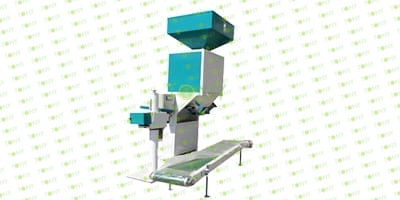

(8) Quantitative Verpackung von fertigen Pellets: Die fertigen Pellets werden zur temporären Lagerung durch den Gürtelförderer an das Silo geschickt und anschließend an die elektronische quantitative Verpackungsskala, die Nähmaschine und andere automatische quantitative Verpackungsbeutel angeschlossen.

Lagern Sie an einem belüfteten Ort, um die volle Automatisierung zu erreichen.

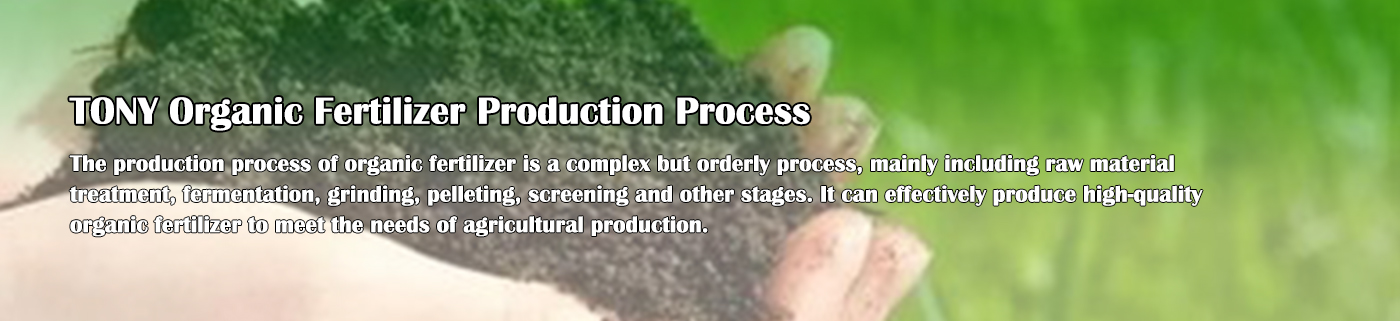

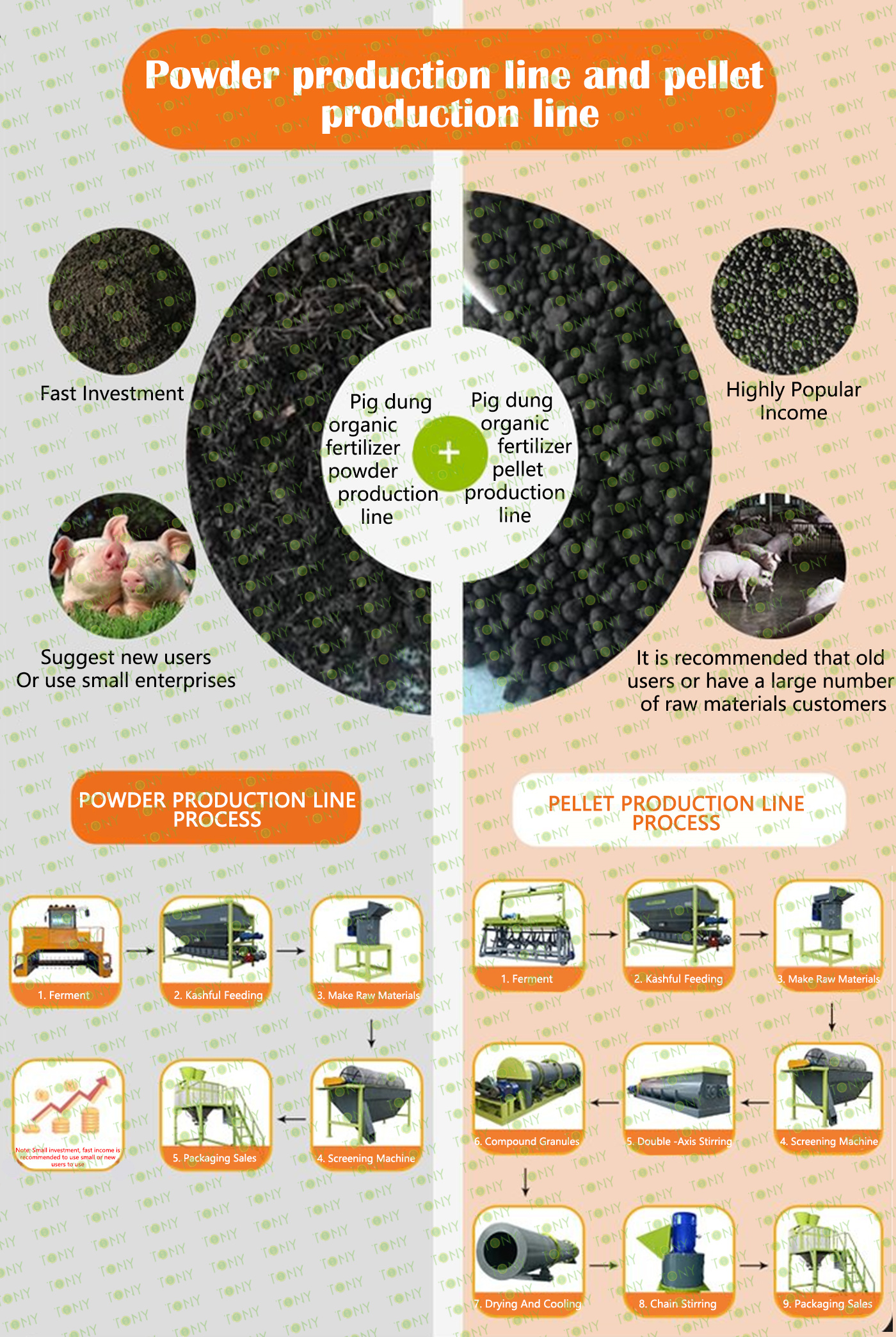

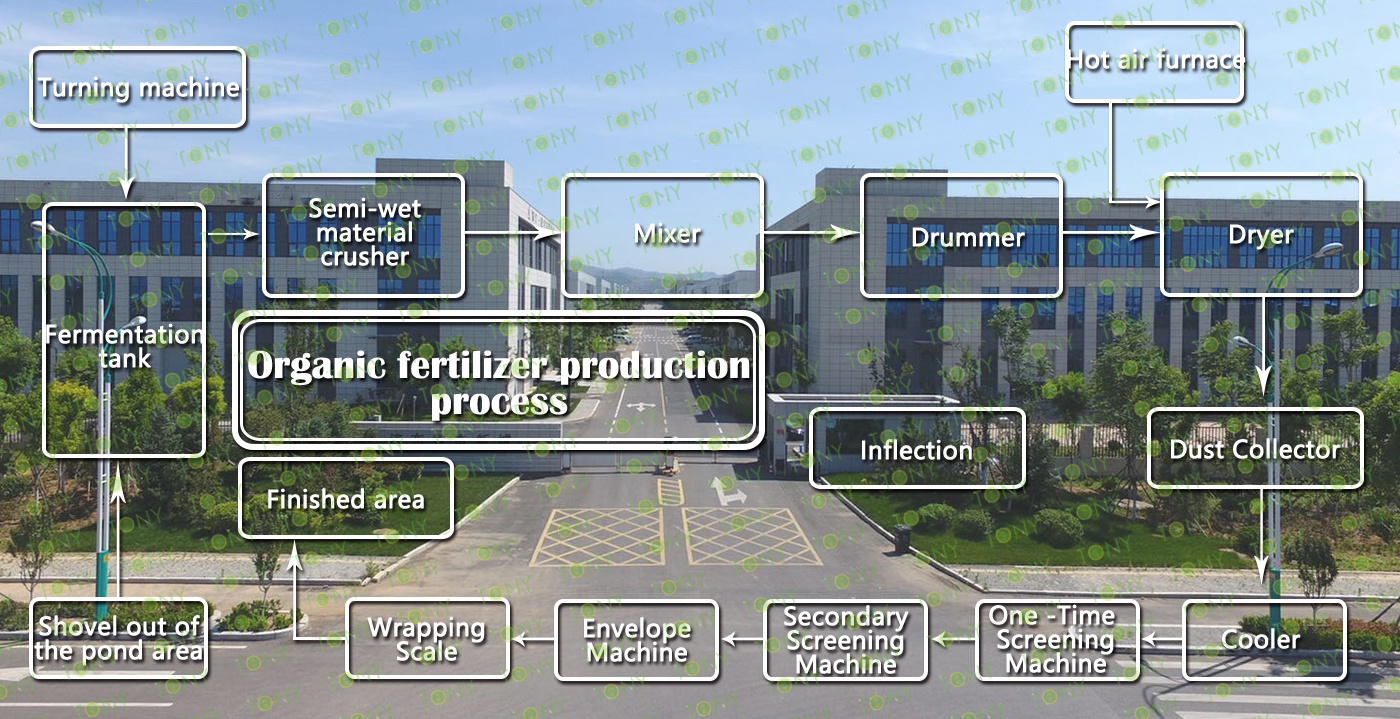

3.. Pelletproduktionsprozess organischer Dünger

4. Wie man Bio -Düngerpellet produziert?

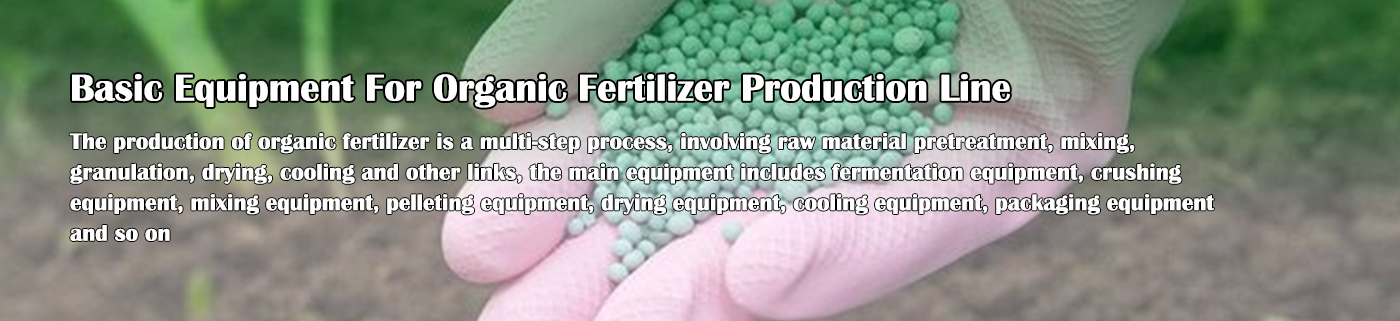

Der Produktionsprozess von organischen Düngerpellets umfasst mehrere Schritte:

1. Rohstoffzubereitung → 2. Fermentation → 3. Materialschleife → 4. Mischung → 5. Granulation Formeln → 6. Trocknung und Kühlung → 7. Screening und Materialrückgabe → 8. Beschichtung Behandlung → 9. Verpackungspeicher von der Ansammlung von Rohstoffen bis hin zur Verpackung des Endprodukts, jede Verbindung ist entscheidend. Das Folgende ist der detaillierte Produktionsprozess:

(1) Rohstoffzubereitung

Rohstoffsammlung: Sammeln Sie tierische Mist wie Kuhdung, Hühnerdung, Schweinermist und andere organische Abfälle wie Pflanzenstroh, industrielle Abfälle usw.

Vorbehandlung mit Rohmaterial: Erste Behandlung der gesammelten Rohstoffe wie Dehydration, Quetschen usw., um die Gleichmäßigkeit der Rohstoffe und den angemessenen Feuchtigkeitsgehalt zu gewährleisten.

(2) Fermentation und Fäulnis

Mischen: Mischen Sie den Rohstoff mit dem Fermentationsinokulans, um sicherzustellen, dass das Inokulant gleichmäßig im Rohstoff verteilt ist.

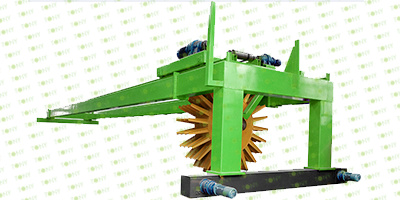

Compost fermentation: The mixed raw materials are piled into fermentation piles for aerobic fermentation. Der Fermentationsprozess muss regelmäßig umgedreht werden, um eine gleichmäßige Fermentation und Temperaturkontrolle zu gewährleisten. Die Fermentationstemperatur sollte bei 50-65 ° C kontrolliert werden, und der Fermentationszyklus beträgt normalerweise etwa 8 Tage

Feuchtigkeitskontrolle: Der Feuchtigkeitsgehalt von Rohstoffen sollte während des Fermentationsprozesses zwischen 60% und 65% gehalten werden, und bei Bedarf sollte Wasser hinzugefügt werden.

(3) Pulverize -Materialien

Erstes Quetschen: Die organischen Rohstoffe nach der Fermentation werden zunächst zerkleinert, um die Partikelgröße zu verringern und die Effizienz der anschließenden Verarbeitung zu verbessern.

Sekundäres Quetschen: Bei Bedarf wird sekundäres Quetschen durchgeführt, um sicherzustellen, dass das Material die erforderliche Feinheit erreicht.

(4) mischen und umrühren

Fügen Sie Spurenelemente hinzu: Fügen Sie gemäß der Formel eine angemessene Menge von Spurenelementen wie N, P, K und anderen Hilfsstoffen wie Huminsäure, Ton usw. hinzu.

Gut mischen: Verwenden Sie einen Standmixer oder andere Mischgeräte, um sicherzustellen, dass alle Zutaten gleichmäßig gemischt sind.

(5) Form und Pelletisierung

Pelletisierung: Die Verwendung von Scheibenpelletisierungsmaschine, organischer Dünger -Zahnradgranulator oder einer neuen Art des rotierenden Strangtyps von drei Kombinationsmaterialien, das gemischte Material in Partikel.

Partikelgrößenregelung: Um sicherzustellen, dass die Größe der Partikel gleichmäßig ist und die Standardanforderungen erfüllt.

(6) Trocken und kühl

Trocknen: Die granulierten Partikel werden an den Trockner geschickt, um überschüssiges Wasser zu entfernen, so dass der Feuchtigkeitsgehalt des organischen Düngers den Standardanforderungen entspricht.

Kühlung: Die getrockneten Partikel werden an die Kühlmaschine geschickt, um die Temperatur zu verringern und die Lagerung und den Transport zu erleichtern.

(7) Screening und Refeeding

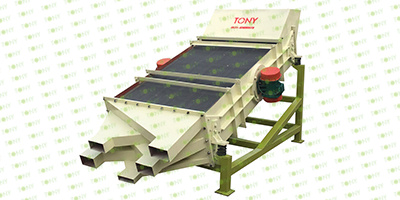

Screening: Die Partikel nach dem Trocknen und Abkühlen werden gescreent, um die Partikel zu trennen, die den Standard und die nicht qualifizierten Partikel entsprechen.

Rückkehrbehandlung: Die nicht qualifizierten Partikel werden neu beabsichtigt und zur Neugranulation in das Granulationssystem zurückgegeben.

(8) Beschichtungsbehandlung

Beschichtung: Die Beschichtungsmaschine wird verwendet, um die qualifizierten Partikel zu wickeln, um die Stabilität und die Haltbarkeit der Partikel zu erhöhen

Beschichtungsmaterial: Sie können Pulver- oder Flüssigbeschichtungsprozess auswählen.

(9) Verpacken und Lagerhaus

Verpackung: Die beschichteten Partikel werden für quantitatives Wiegen und Verpackungen an die Verpackungsgeräte gesendet.

Lagerung: Die verpackten Bio -Düngerpartikel werden im Lagerhaus aufbewahrt und auf den Verkauf warten.

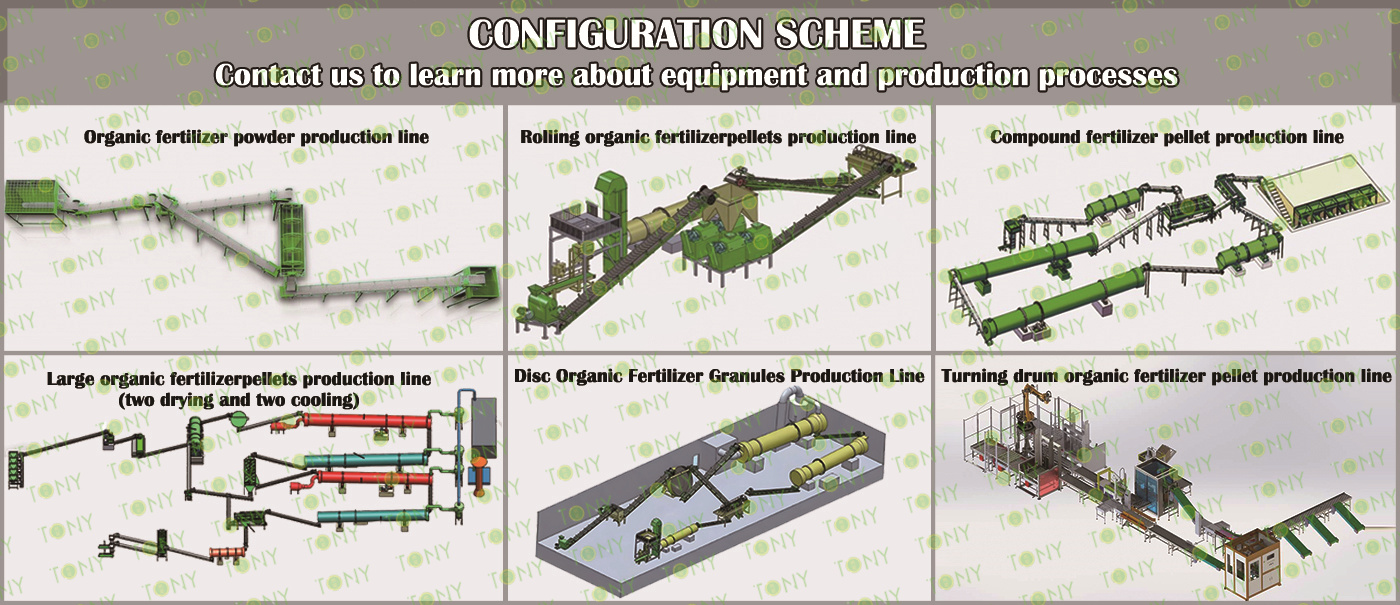

| Fermentation Drehausrüstung | |||

|

|

|

|

| Turner | Kreis Fermentationstank | Polnischer Turninger | Laufradstapelmaschine |

|

|

|

|

| Walking Rolller | Vertikaler Fermentationstank | Kettenbrettverdrehungsmaschine | Crawler -Rollover |

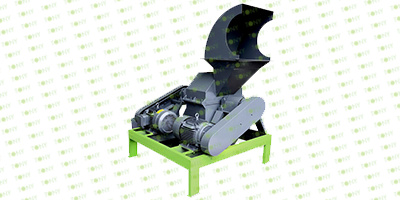

| Feine Zerkleinerungsausrüstung | ||

|

|

|

| Vertikaler Brecher | Käfigbrecher | Harnstoffbrecher |

|

|

|

| Semitrigorale Materialstücke | Kettenbrecher | Strohbrecher |

| Mischausrüstung | ||

|

|

|

| BB -Düngermischer | Doppelwellenmischer | Horizontalmischer |

| Pellet -Ausrüstung | |||

|

|

|

|

| Extrusionsgranulator | Aufgeregter Zahngranulator | Scheibenpelletmaschine | Rotary Drum Granulator |

| Andere unterstützende Geräte | |||

|

|

|

|

| Bildschirmausrüstung | Drumtrockner | RotationTrommelkühler | Elektronische Gürtelskala Förderer |

|

|

|

|

| Dunes Feeder | Verpackungsmaschine | Tonne Packmaschine | Palletierer |

2025 Tony Machinery - Alle Rechte vorbehalten. Karte