|

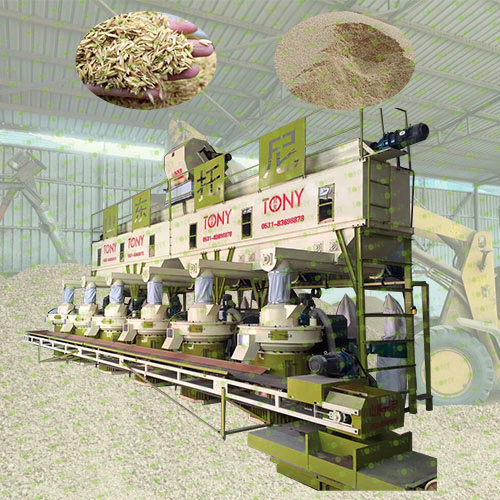

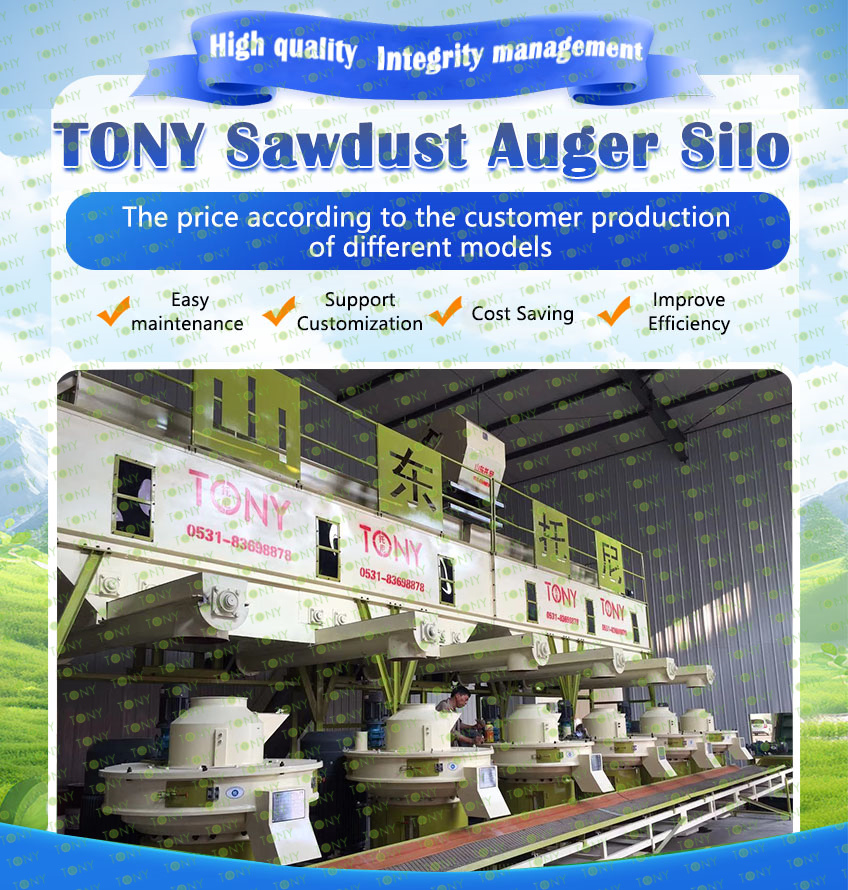

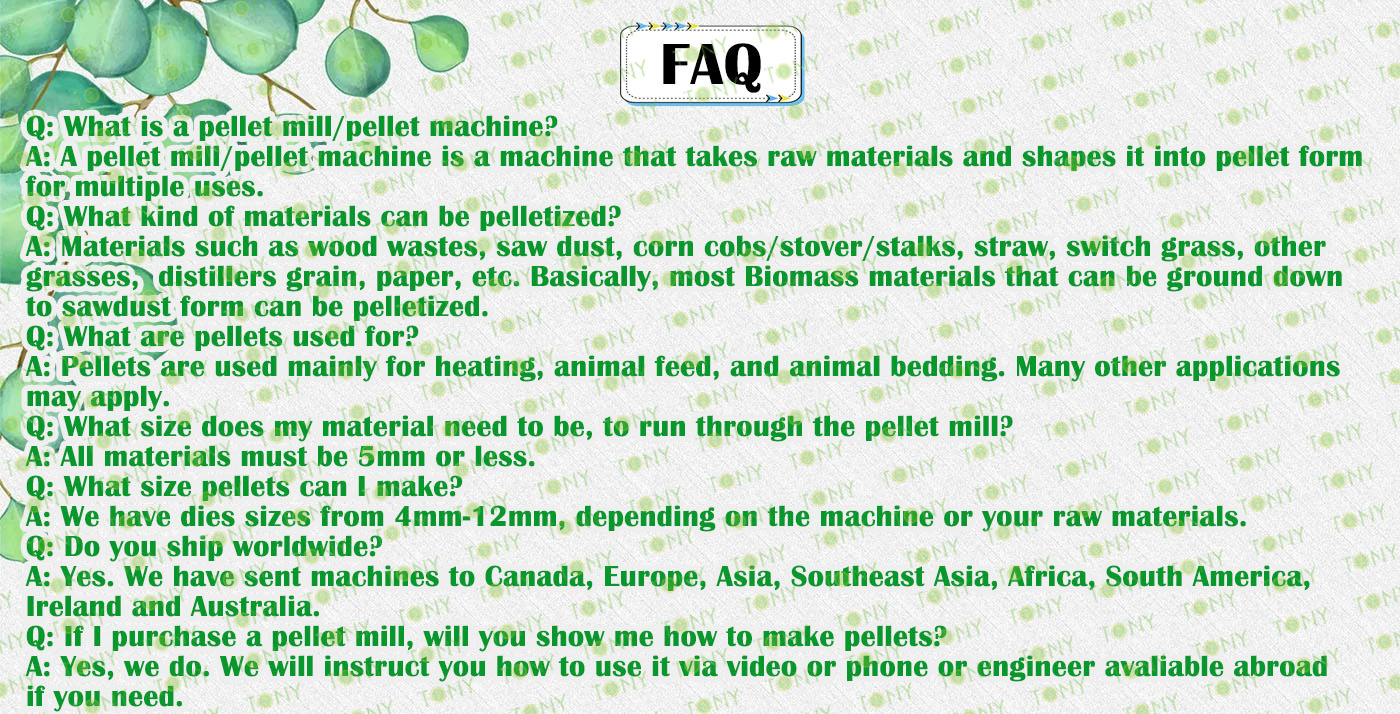

おがくずのオーガーサイロは通常、おがくずの輸送と保管に使用されるデバイスです。主に2つの部分で構成されています:スクリューコンベヤー(オーガー)とストレージビン。スクリューコンベアの部分は、回転するスパイラルブレードを使用して、輸送のために固定ケーシングに沿っておがくずを押します。保管ビンは、おがくずの一時的または長期的な保管のための容器であり、その形状は一般に円筒形または正方形です。 おがくずのオーガーサイロは、バイオマスペレットの生産、飼料加工、農場、プラスチック植物、その他多くの産業に広く使用されています。その主な機能は、おがくずなどの材料を低い場所から高地に輸送することです。 おがくずのオーガーサイロは、主にウインチシステムを使用して、材料がサイロにエアアーチを形成するのを効果的に防ぎます。おがくずのウィンチビンの構成により、顆粒に入るのを待っている素材のバッチが常にあることを保証し、それにより生産効率が改善されます。 Tony Sawdust Auger Siloは、バイオマスペレット生産プロセスの不可欠な部分であり、材料処理プロセスを最適化することにより、生産効率と機器動作の安定性を大幅に改善します。大量のおがくずまたは他の小さな粒子材料を処理する必要がある産業にとって、この機器は間違いなく理想的な選択です。 |

|

モーターが開始されると、還元剤はモーターの高速回転をオーガーに適した速度に変換し、スパイラルシャフトが回転し始めます。回転プロセス中、スパイラルブレードは、飼料ポートに進むおがくずを連続的に押し進めます。オーガービンが水平に配置されている場合、おがくずはスパイラルブレードのプッシュの下で水平に貯蔵ビン部分に移動します。オーガービンを斜めに配置すると、おがくずを持ち上げて、重力とスパイラルブレードの二重効果の下でより高い貯蔵ビンに輸送することもできます。 おがくずサイロのコアコンポーネントは、刃が傾斜または水平のシリンダーに取り付けられているネジです。回転すると、スパイラルパスに沿って素材を押して、材料の伝達を達成します。この設計により、おがくずのサイロは、材料を水平、傾斜、さらには垂直方向に輸送できます。 おがくずのサイロは、以下を含むがこれらに限定されないさまざまな種類の材料を伝えるのに適しています。 非接着乾燥粉末材料と小さな粒子材料:セメント、フライアッシュ、ライム、穀物、おがくず、ウッドチップなど。 粘性があり、容易に創傷材料:スラッジ、バイオマス、ゴミなど。 |

|

1.容量を伝える条件:

効率的な運搬:それはおがくずや他の材料を迅速かつ安定に伝えることができ、高い伝達効率で。たとえば、木製の加工ワークショップでは、おがくずを生産エリアから保管エリアまたはその後の加工装置にタイムリーに輸送して、生産の継続性を確保できます。

大規模な搬送ボリューム:さまざまなモデルと設計によると、さまざまなスケールの生産の搬送ボリューム要件を満たすことができます。それが小さな木製加工工場であろうと、大規模なバイオマス燃料生産ベースであろうと、あなたは伝達課題を満たすのに適したおがくずサイロを見つけることができます。

調整可能性:通常、運搬体積は、さまざまな生産リンクのニーズを満たすためにスクリューコンベヤーの速度とその他のパラメーターを調整することにより、正確に制御できます。たとえば、ペレットマシンなどの機器と組み合わせて使用する場合、おがくずの搬送ボリュームは、ペレットマシンの飼料速度要件に従って柔軟に調整できます。

2.構造設計:

コンパクトさ:構造は比較的コンパクトで、スペースはほとんどありません。これは、スペースが限られている工場、ワークショップ、その他の場所での設置と使用に適しています。特に、古い工場の建物のいくつかの改修プロジェクトでは、おがくずのサイロのコンパクトな構造は、サイト条件によりよく適応できます。

良いシーリング:優れたシーリングパフォーマンスは、輸送中におがくずの漏れを効果的に防ぎ、ほこりの飛行を減らし、職場環境を改善し、材料の無駄や周囲の環境への汚染を避けることができます。

しっかりとしたつながり:コンポーネントは互いにしっかりと接続されており、おがくずの輸送中のさまざまなストレスや振動に耐え、機器の長期的な安定した動作を確保できます。たとえば、スパイラルシャフトと吊り下げベアリング、ヘッドおよびテールシャフトの接続は、通常、信頼できる接続方法を採用して、長期操作中に緩み、落下、その他の問題がないことを確認します。

高い運搬効率:

継続的で安定した搬送:オーガー(スクリューコンベア)は、おがくずに連続的かつ均等に伝達することができ、物質的な蓄積や形状などの要因の影響を受け、生産プロセス中におがくずの安定した供給を確保し、生産効率全体を効果的に改善します。たとえば、バイオマスペレット生産ラインでは、おがくずのオーガーシロカンはペレットマシンに継続的に供給し、生産の連続性を確保します。

大規模な運搬能力:オーガービンは、大量のおがくずのニーズを満たすことができます。その運搬能力は強力であり、大規模な生産のニーズを満たす単位時間ごとに、より多くのおがくずを伝えることができます。

物質的な閉塞を防ぐ:

構造的特徴アンチブロッキング:オーガーのらせん構造は、おがくずをかき混ぜて押して、ビンのおがくずの蓄積と凝集を避けて、物質的な詰まりの可能性を減らすことができます。

双方向回転関数(部分):いくつかの高度なおがくずのオーガービンのオーガーには、双方向の回転関数があります。材料がブロックされると、オーガーを反対方向に回転させて材料をクリアすることができ、搬送の滑らかさを確保します。

良いシーリング:

ほこりの漏れを減らす:おがくずは輸送中に閉じたスペースにあり、オーガーはビンにしっかりと接続されているため、おがくずのほこりが周囲の環境に漏れるのを効果的に防ぎ、職場環境を清潔に保ち、材料の廃棄物と環境汚染を減らし、環境保護要件を満たします。

材料の水分のリスクを減らす:良好な密閉は、外部の水分や湿度がビンに入るのを防ぎ、おがくずが湿らせないようにし、おがくずの品質とその後の使用効果を確保することもできます。

強い空間的適応性:

柔軟なレイアウト:オーガービンにはコンパクトな構造があり、スペースがほとんどありません。生産サイトの実際の状況に従って柔軟に配置できます。水平、傾斜、または垂直輸送によく適応できます。これは、スペースが限られている生産サイトに特に適しています。

マルチポイントの給餌と排出:飼料と排出ポートは、さまざまな位置に設定できます。これは、他の機器との接続と調整、材料の多方向輸送と分布の実現に便利です。

|

おがくずのオーガーサイロの作業プロセスは次のとおりです。 給餌: おがくずは、フィードポートを介してオーガービンに供給されます。 伝える: オーガーを起動すると、オーガーは回転して、おがくずをビンの体に沿って前方に押します。 アンロード: おがくずが排出ポートに運ばれると、アンロードデバイスを介してオーガービンから排出されます。 クリーニング: オーガービンの内側を定期的に掃除して、おがくずの残留物と閉塞を防ぎます。 メンテナンス: オーガービンを定期的に検査して維持して、通常の動作を確認します。 |

|

毎日のメンテナンス:

クリーニング:おがくずのオーガーの内側と外側の表面を清掃して、付着したおがくず、ほこり、破片を除去します。これにより、機器の外観を清潔に保つだけでなく、デブリが機器の内部に入り、通常の操作に影響を与えることも防ぎます。ほうき、真空クリーナー、圧縮空気などのツールを洗浄するために使用しますが、機器の表面を引っ掻くのを避けるために、鋭すぎるか困難なツールを使用しないように注意してください。

検査の締め付け:機器のさまざまな部分の接続ボルトとナットが緩んでいるかどうかを確認します。特に、スパイラルシャフトとドライブデバイスの間の接続、入口とアウトレットの間の接続など。ゆるみが見つかった場合は、操作中の機器の安定性と安全性を確保するために、レンチなどのツールで時間内に締めます。週に一度、引き締め検査を実施することをお勧めします。

潤滑とメンテナンス:ベアリング、ギア、チェーンなど、おがくずのオーガービンのトランスミッションパーツを定期的に潤滑します。適切な潤滑油またはグリースを選択し、機器マニュアルの要件に従って追加します。一般的に言えば、ベアリングは3〜6か月ごとに潤滑する必要があり、チェーンは1〜2か月ごとに油を塗る必要があります。

定期的な検査:

スパイラルブレード検査:定期的にスパイラルブレードの摩耗を確認してください。ブレードがひどく摩耗したり、変形したり、ひび割れたりすることがわかった場合、それらは時間内に交換する必要があります。それ以外の場合は、機器の運搬効率と性能に影響します。検査頻度は、一般的に3〜6か月ごとに、機器と作業環境の使用頻度に応じて決定できます。

電気システム検査:損傷、短絡、接触不良、その他の問題があるかどうか、電気システムのラインが正常かどうかを定期的に確認してください。同時に、モーターの温度、騒音、振動などが正常かどうかなど、モーターの動作を確認します。電気システムで問題が見つかった場合、専門家はそれらを時間内に修理または交換することを発見する必要があります。 6か月ごとに電気システムの包括的な検査を実施することをお勧めします。

シーリングパフォーマンス検査:シャフトシール、フランジ接続など、おがくずのオーガービンのシーリング部分を確認して、漏れがあるかどうかを確認します。シールが老化、損傷している、またはしっかりと密閉されていないことがわかった場合、シールを時間内に交換して、機器の密閉を確保し、おがくずの漏れやほこりが入るのを防ぐ必要があります。

|

あなたは本当にあなたが支払うものを手に入れます。言い換えれば、あなたが支払う価格は、あなたが受け取る価値に常にかかっています。現在、おがくずのオーガーサイロ市場はかなり混oticとした状態です。多数の製品やサプライヤーが注目を集めているため、顧客にとって地雷原になりました。したがって、購入者は購入決定を下す際に最大限の注意を払わなければなりません。 価格だけにあなたの選択を急いで根拠とするのではなく、いくつかの重要な包括的な指標を包括的に検査することが不可欠です。まず、製品の品質が最優先事項である必要があります。高品質のおがくずのオーガーサイロは、耐久性、信頼性の高いパフォーマンス、および故障のリスクを最小限に抑え、長期的に生産プロセスを保護します。第二に、メーカーの規模と強度を詳しく見てみましょう。確立されたかなりのメーカーは、高度な生産技術、厳格な品質管理システム、および潜在的な問題に迅速に対処するのに十分なリソースを持っている可能性が高くなります。第三に、プリセールスおよびアフターセールスのサービス能力を見落とすことはできません。レスポンシブでプロフェッショナルなサービスチームは、購入前に詳細な製品相談を提供し、問題に遭遇したときに効率的なアフターセールスサポートを提供し、多くのトラブルと時間を節約できます。さらに、メーカーの研究開発設計能力も重要です。強力なR&D機能を備えた人は、市場の進化するニーズと特定の要件を満たすために、製品を継続的に革新および最適化できます。 留意してください:購入コストが非常に低いおがくずのオーガーサイロを選択すると、ほぼ確実に後で使用するコストに直面します。なぜそうなのですか?まあ、非常に低価格で提供される機器は、しばしば頻繁な誤動作につながり、無限のメンテナンスの頭痛に対処することを余儀なくされます。したがって、常に十分な情報に基づいた合理的な購入決定を行います。 |

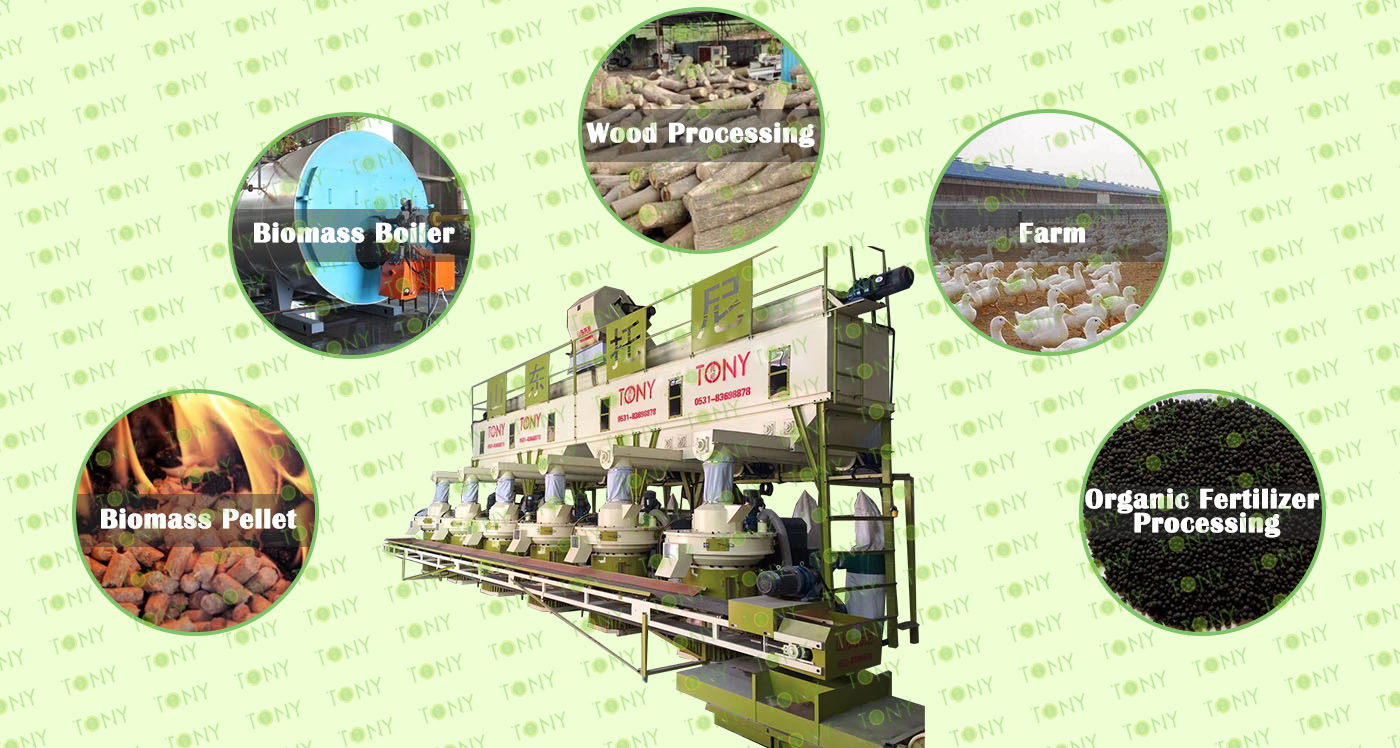

バイオマスエネルギー生産:

ペレット燃料の準備:おがくずのペレットマシン生産ラインでは、おがくずのオーガーシロカンを使用して、おがくずの原材料をペレットマシンに保管および輸送します。粉砕や乾燥などによって前処理されたおがくずは、一時的な保管のためにオーガービンに輸送され、生産に従ってペレット機に均等に供給され、ペレットマシンの連続的かつ安定した動作を確保し、加熱、温水剤、産業用ボイラー、生物植物などに使用できる固体ペレット燃料を生産します。

バイオマスボイラー給餌:バイオマスボイラー用の燃料貯蔵および輸送装置として、おがくずのオーガーシロカンは、ボイラーにおがくずの燃料を安定させています。オーガーの回転を通して、おがくずはボイラーの通常の燃焼を確保し、エネルギーの変換と利用を実現するために、ボイラーの飼料ポートにビンから輸送されます。

木材加工業界:

おがくずのコレクションとストレージ:木材処理プロセス中に大量のおがくずが生成され、おがくずのオーガーシロカンはおがくずの収集および保管装置として使用されます。散らばったおがくずを集めて、おがくずがワークショップで飛び回るのを防ぐことができます。これは、生産環境を清潔に保つだけでなく、おがくずの無駄と損失を減らすこともできます。たとえば、家具工場、木材加工工場、その他の場所では、おがくずのオーガービンを生産機器に接続して、おがくずをリアルタイムで収集できます。

廃棄物処理と再利用:木材加工中に生成されたスクラップ、おがくず、その他の廃棄物の場合、粉砕後におがくずのオーガービンに保管できます。これらの廃棄物をさらに使用して、人工板、用紙、木炭製造などを生産して、資源のリサイクルを達成し、包括的な利用率を改善することができます。

農業分野:

発酵ベッドベース材料供給:おがくずは高品質の発酵ベッド材料であり、繁殖業界で広く使用されています。おがくずのオーガービンを使用して、おがくずを保管および輸送して、繁殖地の発酵床に十分な基本材料を提供できます。オーガーの輸送を通じて、おがくずは発酵床の上に均等に置かれ、動物に快適な生活環境を提供し、発酵プロセスでバイオヒートを使用して繁殖部位に暖かさを提供することができます。

有機肥料生産:有機肥料の生産プロセスでは、肥料の有機物含有量を増やすために、有機原料としておがくずに加えて肥料に加えることができます。セーダストオーガーシロカン肥料を肥料生産装置に輸送します。そこでは、他の原材料と混合されて発酵させて、高品質の有機肥料を生産します。

配送量の要件:

毎日の生産要件を明確にする:生産または使用シナリオにおけるおがくずの需要に応じて、オーガービンの配送能力を決定します。それが小さな毎日のおがくずの出力を備えた小さな木製の加工ワークショップである場合、比較的少ない配達量を持つモデルは需要を満たすことができます。大量のおがくずを処理する必要がある大規模なバイオマスエネルギー生産プラントである場合、大量の配信量を持つオーガービンモデルを選択する必要があります。たとえば、1〜5立方メートルの1時間ごとのおがくずの出力を持つシナリオの場合、小さなオーガービンを選択でき、配送容量は時速約3〜10立方メートルです。また、10立方メートル以上の1時間ごとのおがくずの生産量を備えた大規模な工場では、1時間あたり20立方メートル以上の配送容量を持つ大きなオーガービンが必要です。

将来の生産拡大を検討してください:同社が将来生産尺度を拡大する計画がある場合、オーガービンモデルを選択するときは、生産尺度が拡大した後もオーガービンが生産ニーズを満たすことができるように、一定量の配送量マージンを残す必要があります。

輸送距離:

水平輸送距離:おがくずが生産されている場所から使用または保存されている場所までの水平距離を測定します。一般的に言えば、水平方向の運搬距離が短い場合、オーガービンの要件は比較的低いです。しかし、水平方向の運搬距離が長い場合、おがくずを目的地にスムーズに輸送できるように、より高い出力とより合理的なスパイラルブレード構造のオーガービンモデルを選択する必要があります。たとえば、水平方向の運搬距離が10メートル以内の場合は、通常の電力を備えたオーガービンを選択できます。水平方向の運搬距離が20メートルを超える場合は、高出力と大きな直径のスパイラルブレードを備えたオーガービンを選択する必要があります。

垂直運搬高さ:おがくずを地面から高貯蔵箱や加工装置など、垂直に輸送する必要がある場合は、垂直方向の伝達の高さに従って適切なオーガービンを選択する必要があります。垂直運搬の高さが高いほど、必要なオーガービンの電力が高くなり、スパイラルブレードの強度と構造設計の要件が高くなります。たとえば、垂直方向の運搬高さが5メートル未満の場合、中容量のオーガービンを選択できます。垂直方向の運搬高さが10メートル以上の場合、高出力と高強度のスパイラルブレードを備えたオーガービンを選択する必要があります。

|

24時間のオンラインサービス。 -Inquiryは2時間以内に返信されます。 - 注文から配達まで提供されるすべての道路追跡サービス。 - 運用、デバッグ、毎日のメンテナンスのためのフリートレーニング。 - プロフェッショナルガイドのインストールを提供できます。 - 1年間の保証とオールラウンドアフターセールスサービス。 - クライアントが顧客が利用できます。 - 独立したR&DチームおよびStrict&Scientific Management System。 |

|

2025 Tony Machinery -All Rights Reserved。 地図